Uvod

Investicijski odljevci jedna su od najpopularnijih metoda proizvodnje metalnih dijelova danas. Postupak lijevanja ulaganjem, koji se također naziva postupkom izgubljenog voska, relativno je jednostavan, što omogućuje brze stope proizvodnje, a istovremeno osigurava dosljednu točnost dimenzija. Dijelovi koji se obično izrađuju ulijevanjem uključuju dijelove složene geometrije kao što su lopatice turbina ili dijelovi vatrenog oružja. Uobičajene su i primjene na visokim temperaturama, što uključuje dijelove za bušenje nafte i plina, automobilsku, zrakoplovnu i vojnu industriju. Prijenosne vilice sada se proizvode pomoću ulivanja ulijevanjem umjesto kovanja i složene obrade. Nudi smanjenje težine, manje obrade, poboljšano vrijeme isporuke i niže troškove transporta zaliha.

Veličina tržišta za ulaganje u globalne investicije procijenjena je na 14.35 milijardi USD u 2018. godini, a očekuje se da će porasti na CAGR od 4.6% do 2025. godine prema izvješću istraživanja tržišta za Grand View Research, Mnogobrojne su aplikacije u kojima se pretežno koriste investicijski odljevi - zrakoplovstvo, proizvodnja električne energije, vatreno oružje, automobilska, vojna, trgovačka, prehrambena, naftna i plinska industrija, te energetske industrije najviše koriste ove komponente. Sve veći prodor investicijskih odljevaka u proizvodnju naprednih komponenti poput kompresora, dijelova motora, komponenata mjenjača i drugih vjerojatno će još više povećati potražnju na tržištu.

Unatoč golemim područjima primjene i umjerenom potražnji iz sektora krajnje uporabe, ova se industrija suočava s izazovima povezanima s učinkovitošću, rokovima i iskorištenošću kapaciteta. Lideri u industriji kreću se prema usvajanju naprednijih tehnologija poput automatizacije, industrijskog interneta stvari (IIoT) i tehnika simulacije. Automatizacija u postupcima lijevanja investicija pomaže proizvođačima da smanje vrijeme, povećaju iskorištenost kapaciteta i optimiziraju učinkovitost.

primjena

Investicijsko lijevanje proizvodni je postupak u kojem je uzorak voska prevučen vatrostalnim keramičkim materijalom. Nakon što se keramički materijal očvrsne, njegova unutarnja geometrija poprima oblik lijevanja. Vosak se rastopi, a rastopljeni metal izlije u šupljinu u kojoj je bio uzorak voska. Metal se očvršćuje unutar keramičkog kalupa i tada se metalno kućište razbija.

Prevlačenje vatrostalnog keramičkog materijala (keramička suspenzija) može se provesti u jednostrukim ili višestrukim fazama, pri čemu posljednji često uključuje prvi korak u kapsuliranju s visokom preciznošću kontrole debljine i gustoće prevlake. Dijelovi podloge mogu biti trajni ili uklonjivi nakon nanošenja i očvršćivanja kako bi ostavio sloj kao samostojeći dio (ulaganje za ulaganje). Složene geometrije površine podloge i unutarnje površine za ponovno stavljanje mogu se kontrolirati. Keramičko lijevanje predstavlja posebne izazove postizanja pouzdanih svojstava suspenzije i njihovog pouzdanog mjerenja, uključujući mjerenje viskoznosti radi sebe i kao pokazatelj drugih karakteristika. Nakon nanošenja keramički se dijelovi ispaljuju kako bi se postigla vrhunska čvrstoća, dimenzije i morfologija kao gotovi proizvodi. Prinosi upotrebljivih proizvoda ovise o pouzdanom premazu.

Kvaliteta keramičke ljuske ovisi o sastavu kaše i procesu u kojem se gradi. Tipični sastojci u gnojnici za ulaganje uključuju: koloidni silicijev dioksid, vodu i / ili polimere, sredstva za vlaženje, sredstva protiv pjene i vatrostalno brašno. Svi ti sastojci igraju važnu ulogu u ponašanju kaše i rezultirajućim svojstvima ljuske. Sirovine (vatrostalno, vezivno sredstvo, sredstvo za vlaženje i pjena) koje se koriste za izradu kaša igraju glavnu ulogu u određivanju ukupnih završnih karakteristika keramičke ljuske. Prikladan izbor keramičkih materijala može dovesti do glatke završne obrade i visoke točnosti metalnih odljevaka.

Viskoznost kaše

Dobar sastav guste suspenzije ne može jamčiti stvaranje glatke i bez oštećenja ljuske ako se kaša priprema na neprimjeren način. Metodologije upravljanja suspenzijom znatno se razlikuju u livnicama, ovisno o povezanim linijama proizvoda i potrebnim specifikacijama. Cilj pripreme suspenzije je stvaranje stabilnih gnojnica koje moraju zadovoljiti zadani skup parametara mulja. Da bi se suspenzije smatrale stabilnima, potrebno ih je temeljito izmiješati i vrijednosti njihove viskoznosti moraju biti stabilne.

Kontrola suspenzije jedna je od najvažnijih operacija postupka ulijevanja ulaganja, a kritični je parametar viskoznost suspenzije. Viskoznost kaše mjerenje je protočnih karakteristika suspenzije i jedno je od najčešće korištenih kontrolnih ispitivanja u industriji. Ključne točke o tome kako je viskoznost kaše ključna u procesu lijevanja ulaganja su sljedeća:

- Viskoznost kaše ovisi o sastavu (omjer punila i veziva), kao i vremenu starenja i važan je pokazatelj stabilnost kaše, U početku je visok kad se miješaju kaše; međutim, kako se miješanje nastavlja, a vatrostalni materijal vlaži i oslobađa zrak, viskoznost se smanjuje i asimptotički se približava stabilnoj vrijednosti.

- Površina bit će značajna značajka lijevanja, stoga kvaliteta površine keramičke školjke za ulaganje u metalne legure mora biti odgovarajuća. Završetak površine visoko ovisi o viskoznosti primarne kaše i ukupnoj stabilnosti smjese suspenzije.

- Viskoznost je učinkovit pokazatelj raspodjela veličine čestica gnojnice. Promjene u veličini čestica keramičkog brašna (prah) mogu utjecati na svojstva kaše, uključujući gustoću kaše, reologiju i debljinu obloge. Svojstva školjke na koja mogu utjecati su propusnost, toplinske karakteristike, debljina, pokrivnost ivica i čvrstoća. Za kritične primjene poput lijevanja titana i DS/SC, kontrola veličine čestica može značiti razliku između uspjeha i neuspjeha. Kontinuirani nadzor viskoznostioring a potrebne prilagodbe kaše bitne su kako bi se postigla odgovarajuća svojstva keramičke ljuske i na kraju odljevaka za ulaganje.

- Za postizanje cilja ključna je stalna kontrola procesa čvrstoća na savijanje investicijske ljuske. Povećanje viskoznosti kaše povećava čvrstoću na savijanje investicijske ljuske, ali smanjuje se iznad ograničavajuće viskoznosti. Može se pripisati većem sadržaju vatrostalnog brašna za određeni sadržaj veziva.

- Odabir bilo kojeg vatrostalnog materijala za punjenje za izradu ljuski ovisi o velikom broju čimbenika koji mogu utjecati na svojstva suspenzije za ulaganje, ljuske i odljevka, kao i na ekonomičnost procesa. Općenito, cirkonsko brašno se koristi kao primarni materijal za kašu u procesu livenja keramičkih ljuski, ali je vrlo skupo. Stoga kontinuirani monitoring i kontrola viskoznosti može zadržati niske troškove procesa uz značajnu uštedu materijala, smanjenu upotrebu otapala i optimalnu upotrebu energije tijekom procesa miješanja.

- Treba održavati odgovarajući viskozitet kaše na izbjeći probleme s školjkama poput pucanja. Primarni premaz mora izdržati pritisak od voska koji se širi, jer se zagrijava tijekom faze uklanjanja voska, kao i preživjeti strogoću rukovanja tijekom procesa izrade školjke.

Viskoznost kaše važan je konstrukcijski parametar i vrlo je važno osigurati da on ostane unutar unaprijed određenog raspona tijekom cijelog koraka oblaganja kako bi se osigurala jednolika debljina premaza i poželjna svojstva ljuske. Kada viskoznost fluktuira izvan specifikacije, premaz keramičke kaše bit će neravnomjeran što će na kraju dovesti do loše kvalitete i utjecati na svojstva investicijske ljuske. Svojstva školjaka na koja može utjecati viskoznost kaše su hrapavost površine, toplinska vodljivost, kemijska reaktivnost, propusnost i čvrstoća školjke. Otopine s visokim viskoznim premazom rezultiraju ljepljivošću i uzrokuju poteškoće u prijenosu na podlogu, dok niska viskoznost čini mobilnijim i težim za kontrolu, a također rezultira povećanom upotrebom otapala. Viskoznost se povećava kada se ne radi, a smanjuje se kada je prisutan uporno. Jaka povezanost temperature i viskoznosti kaše sugerira da fluktuacije temperature mogu drastično utjecati na viskozitet, a samim tim i postupak oblaganja.

Da bi imali jednolik premaz i kako ne bi trošili materijale i optimizirali potrošnju energije, stoga je vrlo poželjno da se viskozitet suspenzije automatski regulira na bitno konstantnu vrijednost. In-line praćenje viskoznosti u stvarnom vremenuoring i kontrolu u postupku nanošenja je bitno da poboljšati performanse i smanjiti troškove u gotovo svakom procesu premazivanja investicijskog lijevanja. Operatori procesa shvaćaju potrebu za viskozimetrom koji prati viskoznost i temperaturu, a mogli bi upotrijebiti viskoznost s kompenzacijom temperature kao ključnu varijablu procesa kako bi se osigurala konzistentnost i smanjile stope odbacivanja konačnih investicijskih odljevaka.

pH suspenzije i njegov utjecaj na rizik od geliranja

U postupku prevlačenja, gusta otopina održava se u procesu u konstantnoj viskoznosti s nastalom reakcijom gela. To se postiže dodavanjem viška vode tako da se smanji sadržaj silicijevog dioksida. Zapravo, razrjeđivanje znači da su se čestice silicijevog dioksida dalje razdvojene, pa stoga rjeđe međusobno djeluju i održava se stupanj stabilnosti. Međutim, sve manji sadržaj silicijevog dioksida i povećanje viskoznosti veziva nikad nisu dobra stvar i na kraju kaša ili gubi svoju sposobnost vezanja jer je silicijev dioksid tako smanjen ili loša karakteristika protoka dovodi do loše građe ljuske što rezultira nedostacima lijevanja.

Snižavanjem pH smanjuju se odbojne sile koje razdvajaju koloidne čestice i mogu uzrokovati sudar i čestice, pa je pH suspenzija kritična i ključna odrednica kvalitete kaše. Općenito, kako se pH suspenzije približava svojim minimalnim ili maksimalnim preporučenim granicama, kaša je veća rizik od geliranja. Vatrostalni materijali, voskovi i voda mogu sadržavati komponente koje smanjuju pH vrijednost kaše. Rast mikroba također smanjuje pH gnojnice. Mikrobe je moguće kontrolirati dodacima biocida, dok izbor voskova i vatrostalnih materijala možda nije tako lako kontrolirati. pH suspenzije može se povećati dodavanjem razrijeđenog amonijevog hidroksida i trietanolamina. Stoga kontinuirani monitoring i kontrola pH vrijednosti kroz povratnu kontrolu kaše može smanjiti rizik od želiranja.

Zašto viskoznost (i pH) monitoring & kontrola je ključna u procesu premazivanja suspenzijom za livenje u kalupe?

Široke i značajne prednosti upravljanja viskozitetom i pH u procesu prevlačenja suspenzije ulaganje:

- Kvaliteta ulaganja i kvaliteta lijevanja: Uložne ljuske moraju biti u skladu sa specifikacijama gotovog proizvoda, a kontrola procesa ključna je za postizanje istog. Varijacije u viskoznosti uzrokuju značajne promjene u kvaliteti premaza. Završna obrada površine uvelike ovisi o viskoznosti primarne kaše i sveukupnoj stabilnosti smjese kaše. In-line monitor viskoznostioring i kontrola može pomoći u postizanju potrebne kvalitete premaza.

- Smanjite nedostatke: Kontrola viskoznosti može pomoći u ublažavanju učestalosti grešaka u procesu nanošenja slojeva - lijepljenja i skupljanja, brušenja, ljuštenja, cijepanja, pucanja, hrapavosti, mjehurića, premošćivanja i površinske erozije te smanjuje karakteristike slabog protoka što dovodi do lošeg stvaranja školjke što rezultira oštećenjem lijevanja.

- Bolji prinos: Osiguravanje konzistentnosti tijekom cijelog postupka nanošenja značajno smanjuje stope odbacivanja štedeći troškove i vrijeme i pomaže u postupcima kontinuiranog lijevanja. Tehnike mjerenja izvan mreže zamorne su i nepouzdane te uključuju velike odgode u procesu proizvodnje, osim što uključuju velike troškove osoblja za uzorkovanje i provođenje testova.

- Ispravna svojstva: Loša kvaliteta premaza može negativno utjecati na poželjna svojstva investicijskih školjki - hrapavost površine, toplinska vodljivost, kemijska reaktivnost, propusnost i čvrstoća ljuske, zauzvrat utječu na kvalitetu investicijskih odljevaka. Sva ta svojstva ovise o tome koliko je dobro kontroliran postupak nanošenja, stoga je kritična kontrola viskoznosti.

- Učinkoviti procesi: Automatizacija u senzoru viskoznosti i pH i kontrola u postupcima lijevanja ulaganja može pomoći proizvođačima da smanje vrijeme trajanja proizvoda, poboljšaju korištenje kapaciteta i optimiziraju učinkovitost.

- Trošak: Premazivanje s pogrešnom viskoznošću šteti više nego samo kvaliteti. Loše upravljanje viskozitetom povećava upotrebu praha, veziva i otapala, što utječe na profitnu maržu. Kontinuirana mjerenja viskoznosti tijekom postupka miješanja mogu osigurati homogenost, optimizirati potrošnju energije i smanjiti upotrebu otapala.

- Gubljenje: Materijali odbačeni zbog loše kvalitete mogu se smanjiti pravilnim upravljanjem viskozitetom.

- Učinkovitost: Uklanjanje ručne kontrole viskoznosti oslobađa vrijeme operatera i omogućuje im da se usredotoče na druge zadatke.

- Ekološki prihvatljiv: Smanjivanje uporabe pigmenta i otapala dobro je za okoliš.

- Sukladnost s propisima: Globalni i nacionalni propisi vode ukupna svojstva investicijskih odljevaka. Nepoštivanje zbog varijabilnosti u proizvodnji može dovesti do značajnih šteta i gubitaka kupaca, osim obveza koje proizlaze iz neispravne izrade u proizvodnom procesu.

Kako bi se osigurala dosljedna visokokvalitetna, ujednačena prevlaka, promjena viskoznosti kroz procesni tok prati se u stvarnom vremenu, vršeći mjerenja od osnovne linije, a ne samo mjereći apsolutne vrijednosti, i vršeći prilagodbe viskoznosti podešavanjem otapala i kompenzacijom temperature za kompletan proces premazivanja održavati unutar zadanih granica. S kontinuiranim online nadzorom viskoznostioring, početno stvaranje ljuske može se učinkovitije kontrolirati, čime se značajno poboljšavaju metalurška svojstva konačnog proizvoda.

Izazovi procesa

Operatori na tržištu odljevaka prepoznaju potrebu za nadziranjem viskoznosti, ali to mjerenje izvan laboratorija godinama je dovodilo u pitanje inženjere procesa i odjela za kvalitet. Postojeći laboratorijski viskozimetri imaju malu vrijednost u procesnim okruženjima jer na viskoznost izravno utječu temperatura, brzina smicanja i druge varijable koje se razlikuju izvan linije onoga što su u liniji. Konvencionalne metode kontrole viskoznosti prevlake suspenzije pokazale su se neadekvatnom čak i u aplikacijama gdje su dozvoljene velike varijacije viskoznosti.

Tradicionalno, operatori u industriji odljevaka za ulaganja izmjerili su viskoznost kaše koristeći Zahn protočnu čašu. O mjerenju se izvještava kao vrijeme proteklo kroz volumen šalice kroz otvor na dnu šalice. Krajnja točka testa mora biti odabrana tako da bude konzistentna od ispitivanja do ispitivanja. Postupak je neuredan i dugotrajan. Točno je, nedosljedno i ne može se ponoviti čak i kod iskusnog operatera. U kontinuiranom procesu lijevanja, intervalno uzorkovanje uzrokuje prevelike odgode. Viskoznost kaše se ne može podesiti u stvarnom vremenu. Osim toga, otvoreni su razni spremnici koji sadrže gnojnicu; zbog promjena temperature okoline, vlage i drugih čimbenika, poput temperature, suhe klime, otapala mogu biti hlapljiva, pa tehnika mjerenja viskoznosti na bazi čaše postaje neučinkovita.

Viskoznost i ostale karakteristike koje se na nju odnose (npr. Brzina smicanja i postotak mase krutih tvari) razlikuju se s dubinom u spremniku koji sadrži znatne količine keramičke suspenzije, uvjetima kretanja suspenzije (uglavnom induciranim za održavanje homogenosti), hvatanjem lijevanih dijelova i nadopunjavanjem ili prilagodbe. Postoji nekoliko pristupa mjerenju viskoznosti putem interneta pomoću sondi instrumenata umetnutih u kalupu za lijevanje na raznim dubinama, ali oni su bili skloni odljevima i pogreškama tijekom lijevanja, a neki će možda trebati često uklanjanje, čišćenje ili zamjenu, vrijeme prekida rada i ponovnu umjeravanje sondi i instrumenata. Neke sonde se mogu očistiti in situ, ali podložne su neispravnosti zbog izloženosti nepoželjnom i promjenjivom premazu elemenata pretvarača.

Rheonics' Rješenja

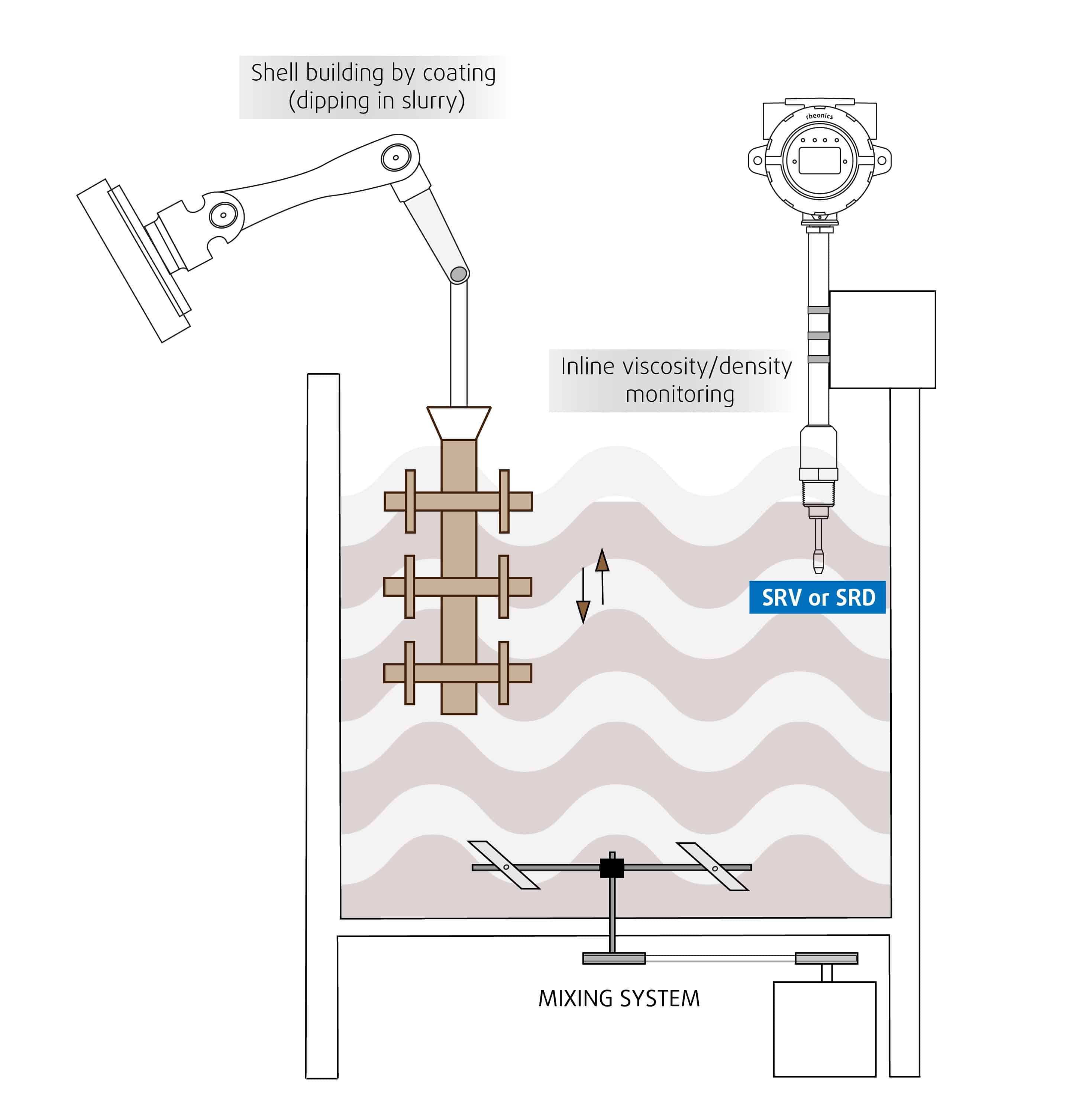

Automatizirano mjerenje i kontrola viskoznosti u liniji ključno je za kontrolu formulacije premaza i viskoznosti pri nanošenju. Rheonics nudi sljedeća rješenja, temeljena na balansiranom torzijskom rezonatoru, za kontrolu procesa i optimizaciju u procesu premazivanja:

- Na liniji Viskoznost mjerenja: Rheonics' SRV je linijski uređaj za mjerenje viskoznosti širokog raspona s ugrađenim mjerenjem temperature tekućine i može u stvarnom vremenu detektirati promjene viskoznosti u bilo kojem procesu procesa.

- Na liniji Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument istodobnog mjerenja gustoće i viskoznosti s ugrađenim mjerenjem temperature tekućine. Ako je mjerenje gustoće važno za vaše operacije, SRD je najbolji senzor koji zadovoljava vaše potrebe, s operativnim mogućnostima sličnim SRV zajedno s preciznim mjerenjima gustoće.

Senzori su hermetički zatvoreni, pa turbulencija i nehomogenost fluida ne utječu na performanse. Automatsko mrežno mjerenje viskoznosti putem SRV ili SRD eliminira razlike u uzimanju uzoraka i laboratorijskim tehnikama. Senzor se ugrađuje u kantu za premaz ili u liniju kroz koju se premaz pumpa do aplikatora, kontinuirano mjereći formuliranu viskoznost sustava (i gustoću u slučaju SRD). Konzistentnost premaza postiže se automatizacijom sustava za doziranje putem procesnog regulatora koji se temelji na mjerenju viskoznosti i temperature u stvarnom vremenu. Korištenjem SRV / SRD u liniji postupka nanošenja premaza poboljšava se učinkovitost prijenosa premaza poboljšavajući produktivnost, marže profita i okolišne / regulatorne ciljeve. Senzori imaju kompaktni faktor oblika za jednostavnu OEM i naknadnu ugradnju. Ne zahtijevaju održavanje ili ponovnu konfiguraciju. Senzori nude točne, ponovljive rezultate bez obzira na to kako i gdje su montirani, bez potrebe za posebnim komorama, gumenim brtvama ili mehaničkom zaštitom. Bez upotrebe potrošnog materijala, SRV-om i SRD-om izuzetno je jednostavno rukovati bez ikakvog održavanja.

Rheonics nudi integrirani samostalni monitor viskoznosti i pHoring i sustav upravljanja. The Rheonics Slurry Monitoring i Kontrolni sustav koristi ugrađene viskozimetre s ugrađenim pH sondama za praćenje viskoznosti gnojnice i pH u stvarnom vremenu. Ventili za otapalo i aditive rade za dodavanje točne doze kako bi se osigurala apsolutna kontrola karakteristika kaše tijekom procesa miješanja i premazivanja.

Rheonics'Prednost

Kompaktan faktor oblika, nema pokretnih dijelova i ne zahtijeva održavanje

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje niti ponovne konfiguracije. Njihov mali otisak omogućuje jednostavnu in-line instalaciju, izbjegavajući bilo kakav dodatni prostor ili zahtjeve za adapterom na stroju za premazivanje.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i brzine protoka. Ovi senzori mogu lako podnijeti redovito premještanje. Senzorski element nalazi se izravno u tekućini, bez potrebe za posebnim kućištem ili zaštitnim kavezom.

Trenutačno precizno očitavanje uvjeta - Cjelovit pregled sustava i prediktivna kontrola

Rheonics' softver je moćan, intuitivan i praktičan za korištenje. Viskoznost se može pratiti na računalu u stvarnom vremenu. S jedne nadzorne ploče upravlja se višestrukim senzorima raspoređenim po tvornici. Nema utjecaja pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Osim toga, senzor je neosjetljiv na bilo kakve vibracije ili električnu buku od vanjskih strojeva.

Jednostavna instalacija i nikakve rekonfiguracije / ponovne kalibracije nisu potrebne

Zamijenite senzore bez zamjene ili ponovnog programiranja elektronike s najnižim izmjenama postrojenja i troškovima implementacije.

Zamjene padajućeg postupka i za senzor i za elektroniku bez promjene ažuriranja upravljačkog softvera ili kalibracijskog koeficijenta.

Jednostavno postavljanje. Vijci u XNUMX/XNUMX "NPT navojne armature s navojem ili prirubnički spojevi.

Bez komora, O-ring brtve ili brtve.

Lako se uklanja za čišćenje ili pregled.

SRV dostupan s prirubnicom, DIN 11851 higijenski i tri-clamp priključak za jednostavnu montažu i demontažu.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada (manje od 3W)

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics uređaji jedni od najbržih i najpreciznijih u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima. SRV ima najširi radni raspon na tržištu za inline procesne viskozimetre:

- Raspon tlaka do 5000 psi i više

- Temperaturni raspon od -40 do 300 ° C

- Raspon viskoznosti: od 0.5 cP do 50,000 XNUMX+ cP

SRD: Jedan instrument, trostruka funkcija - Viskoznost, temperatura i gustoća

Rheonics' SRD jedinstveni je proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Eliminira poteškoće sa lociranjem tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

Postignite pravu kvalitetu premaza, smanjite troškove i povećajte produktivnost

Integrirajte SRV / SRD u procesnu liniju i osigurajte jednolikost i konzistentnost tijekom cijelog postupka nalaganja. Postignite stalnu kvalitetu kaše bez brige o promjenama pH. SRV (i SRD) stalno prate i kontroliraju viskoznost (i gustoću u slučaju SRD) i sprječavaju prekomjernu upotrebu skupih pigmenata i otapala. Pouzdano i automatsko upravljanje osigurava da se procesi odvijaju brže i štedi vrijeme operatora. Optimizirajte postupak premazivanja s SRV-om i iskusite manje stope odbacivanja, manje otpada, manje pritužbi kupaca, manje zaustavljanja pritiska i uštede materijala. I na kraju svega, doprinosi boljem dnu linije i boljem okruženju!

Čist na mjestu (CIP)

SRV (i SRD) prati čišćenje linija tinte pomoću monitaoring viskoznost (i gustoća) otapala tijekom faze čišćenja. Svaki mali ostatak detektira senzor, omogućujući operateru da odluči kada je linija čista za svrhu. Alternativno, SRV daje informacije automatiziranom sustavu čišćenja kako bi se osiguralo potpuno i ponovljivo čišćenje između ciklusa. Na senzorske sonde ne utječe nikakvo izlaganje i daju ponovljive rezultate čak i u najtežim uvjetima.

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika 3. generacije pokreće ove senzore i procjenjuje njihov odziv. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT i 1” Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

okoliš

Smanjite upotrebu HOS-a (isparljivih organskih spojeva) u svom procesu smanjujući energiju potrebnu za obnavljanje ili troškove odlaganja. Proizvodite pametno uz uštedu troškova, osiguravajući visoku kvalitetu i čuvajući okoliš.

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupno u kućištu odašiljača otpornog na eksploziju i ugradnju na DIN šinu malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne cjevovode i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno instalirajte senzor u procesni tok kako biste mogli mjeriti viskoznost i gustoću u stvarnom vremenu. Nije potrebna zaobilazna linija: senzor se može uroniti u liniju. Brzina protoka i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte miješanje kaše i performanse premazivanja tijekom gradnje ljuske pružajući ponovljena, uzastopna i dosljedna ispitivanja tekućine.

SRV / SRD u keramičkim spremnicima za miješanje gnojnice tijekom miješanja i premazivanja za izgradnju ljuske - Shema s mogućim mjestom postavljanja senzora

Ažuriranja aplikacije - od Rheonics Blog

Rheonics Tehnička sesija i štand na WCIC Expo, Investment Casting Institute – kolovoz 2022. u Anaheimu, Kalifornija, SAD

Tema Kontrola viskoznosti za dosljednu izgradnju ljuske od livenja Datum i vrijeme 22. kolovoza 2022. u 13:30 - 14:00, Anaheim, Kalifornija,…

Rheonics Tehnički webinar – ICI (Investment Casting Institute) – Ljevaonica 4.0 – Visoka kvaliteta, učinkovita izgradnja ljuske bez nedostataka

Topic Foundry 4.0 – Visokokvalitetna, učinkovita izgradnja ljuske bez nedostataka zahtijeva praćenje viskoznosti u stvarnom vremenuoring i kontrola keramičkih kaša Datum…

INCAST značajke Rheonics – „Ljevaonica 4.0 – pametno precizno lijevanje zahtijeva kontrolu viskoznosti keramičkih kaša”

Časopis usmjeren na industriju investicijskog lijevanja - INCAST Mag (https://www.investmentcasting.org/current-issue.html) objavljuje članak koji pokriva Rheonics linijski viskozimetar SRV i…

Pametne ljevaonice - pokretači za prihvatanje industrije 4.0 i digitalizacije

Mnogi parametri mogu promijeniti kvalitetu keramičke kaše u investicionom livanju u serijama - fluktuacije temperature i vlažnosti, oprema za miješanje…

Rheonics sada je član Instituta za investicijsko lijevanje

Drago nam je obavijestiti vas da smo sada članovi Instituta za lijevanje ulaganja! Kao članovi ICI-a, ...

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri i mjerači gustoće imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju. Nema potrebe mijenjati bilo koju komponentu ili parametar za mjerenje u cijelom rasponu.

Predloženi proizvodi za aplikaciju

- Širok raspon viskoznosti - nadgledajte kompletan postupak

- Ponavljajuća se mjerenja u Newtonovim i Newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Hermetički zatvoreni, svi vlažni dijelovi od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan faktor oblika za jednostavnu ugradnju u postojeće procesne linije

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija

- Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

- Ponavljajuća se mjerenja kako u newtonovim tako i u ne-newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Sve metalne konstrukcije od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija