Uvod

Polimeri su prešli od jeftinih zamjena za prirodne proizvode do pružanja visokokvalitetnih opcija za razne industrijske primjene zbog njihove niske cijene, raspona svojstava (visoka kemijska otpornost, visoka temperaturna otpornost, visok odnos snage i težine) i lakoće obrade. Koriste se kao filmski ambalažni kruti oblici za dijelove karoserije automobila, TV ormarići, zrakoplovni dijelovi, pjene za šalice za kavu i izolacija hladnjaka, vlakna za odjeću i tepihe, ljepila, guma za gume i cijevi, boje i druge prevlake i puno drugih ostale aplikacije.

Ekstruzija polimera iznimno je energetski intenzivna, a odvija se u stvarnom vremenuoring Potrošnja energije i kvaliteta taline postali su iznimno potrebni za ispunjavanje novih propisa o ugljiku i preživljavanje na visoko konkurentnom tržištu plastike.

primjena

Polimeri se podvrgavaju injekcijskom lijevanju, kompresijskom lijevanju ili istiskivanju - za sve to je potrebno prisiljavanje polimera u oblik. Međutim, obrada je energetski intenzivna. U Velikoj Britaniji troškovi električne energije za preradu plastike iznose otprilike 350 milijuna funti godišnje. Smanjenje potrošnje električne energije rezultiralo bi velikim uštedama i značajnim smanjenjem opterećenja okoliša.

Energija potrošena tijekom obrade polimera može se podijeliti u dva aspekta: sustav upravljanja energijom visoke razine i upravljanje strojevima na niskoj razini. Za sustav upravljanja energijom na visokoj razini, oko 30% smanjenja potrošnje energije može se postići upravljanjem i održavanjem procesa. Bez ispravnog upravljanja procesima, ne-optimalne radne postavke poput toplinskog grijanja, hlađenja i brzine obrade u slučaju procesa ekstruzije polimera doprinose ogromnom trošenju energije.

Gustoća i viskoznost taline polimera vrlo su važni fizikalno-kemijski parametri u procesu proizvodnje polimera. Oni su vrlo značajni čimbenici koji utječu na troškove proizvodnje i profitabilnost proizvodnog procesa. Polimeri se podvrgavaju injekcijskom lijevanju, kompresijskom lijevanju ili istiskivanju - za sve to je potrebno prisiljavanje polimera u oblik.

Linearna karakterizacija materijala pokazuje povećanu popularnost među istraživačima koji rade na poboljšanju performansi mnogih postojećih proizvodnih procesa kao i novih procesa. Prednosti povezane s primjenom ovih tehnika mogu se izravno povezati s poboljšanom kvalitetom i smanjenim troškovima proizvodnje. Mjerenja reologije mogu se koristiti za karakterizaciju materijala, određivanje obradivosti i kao ulazni podaci za računalne simulacije. Reologija ima prednosti u odnosu na druge metode zbog svoje osjetljivosti na određene aspekte strukture, kao što su rep velike i molekularne mase. U mnogim je slučajevima reološka karakterizacija mnogo brža od usporedbi.

U procesu ekstruzije gustoća proizvoda je najvažniji faktor koji utječe na troškove proizvodnje i ukupnu profitabilnost proizvodnog procesa. Smanjenje gustoće smanjuje troškove sirovina. Međutim, ako se gustoća proizvoda zadrži preniska, to degradira mehanička svojstva i geometrijsku točnost. Stoga je kritična ravnoteža nužna kako bi se smanjili troškovi materijala uz održavanje odgovarajuće čvrstoće i točnosti. Gustoća PVC pjene može se kontrolirati promjenom vrste i količine složenih aditiva, parametara obrade (temperatura, brzina vijaka) ili oboje.

Glavna svrha kontinuiranog prilagođavanja radnih postavki je jamčenje dosljedne kvalitete taline. Istraživanja su pokazala da je viskoznost taline vjerojatno najbolji pokazatelj kvalitete taline (Cogswell, 1981). Za viskoznije materijale potrebno je osigurati veću silu i prilagoditi druge uvjete, poput temperature. Proizvođači moraju pažljivo razumjeti ove informacije kako bi osigurali odgovarajuće uvjete i najbolje korištenje resursa. Za optimizaciju radnih postavki, monitor u stvarnom vremenuoring potrebna je viskoznost taline.

Izazovi

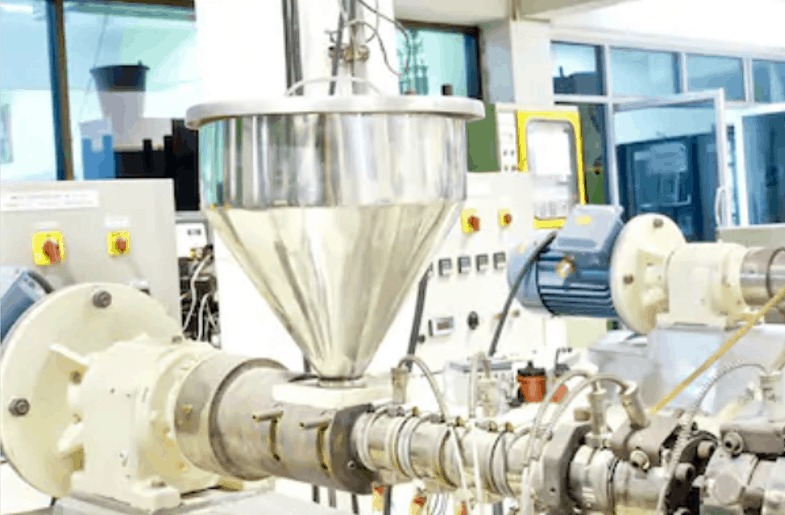

Jedno-vijak i dvo-vijak ekstruzija su najčešće korištene tehnike ekstruzije. Plastične granule guraju se vijakom koji se kreće iz zone napajanja u kalup, a zrnce se tope toplinom od smicanja napona i zagrijavanja bačve.

Aplikacija povezana

Većina polimernih materijala pokazuje izuzetno komplicirano ponašanje, posebno u slučaju talina polimera. Aplikacija zahtijeva mjerenja u vrlo teškim uvjetima - pri visokom tlaku (50-100 MPa) i visokoj temperaturi (oko 150-300 ° C). U HPHT-u postoji visok rizik od točnosti i pouzdanosti.

Problemi s nadzorom procesaoring s potrošnjom snage motora

Nekoliko tvrtki za preradu plastike prati potrošnju električne energije ekstrudera kako bi istražila stabilnost taline, konačni kvalitet proizvoda i energetsku učinkovitost. Međutim, postoji nekoliko izazova s ovom tehnikom:

- Instalacija mjerača snage za svaki ekstruder je skupa, a matematički modeli temeljeni na procesnim postavkama mogu biti bolja alternativa

- Postojeći modeli visoko ovise o geometriji ekstrudera i polimernih materijala, teško je koristiti isti model u različitim slučajevima uporabe bez ponovne obuke

Problemi s nadzorom procesaoring s pritiskom taline

U industriji se tlak taline u blizini vrha vijka obično prihvaća kao glavni pokazatelj kvalitete taline. Nekoliko ograničenja ove tehnike:

- Poznato je da je tlak proporcionalan brzini vijaka, no na to malo utječe i temperatura taline, geometrija vijaka i polimerni materijal koji se obrađuje.

- Nestabilan tlak taline uzrokuje fluktuacije propusnosti i razlike u kvaliteti konačnog proizvoda.

Ograničenja tradicionalnih tehnika mjerenja viskoznosti

Reološko ponašanje većine polimernih materijala prilično je složeno. O viskoznosti ovisi i posmična i termička povijest. Često se viskoznost polimera mjeri izvan mreže. Uzorak polimernog spoja se rastopi i stavi u posebnu kapilarnu cijev (stakleni viskozimetar) ili se u slučaju mrežnih mjerenja ugradi kapilarna cijev montirana paralelno s ekstruderom. Obje tehnike uključuju dugotrajno kašnjenje koje proizlazi iz vremena potrebnog da talina prođe kroz tranzitne vodove i kapilar. U nekim slučajevima viskozimetri su montirani na ekstruzijskim vodovima koji mjere pritisak na stijenki matrice mjerenjem pada tlaka duž proreza ili kapilare, a protok se mjeri dodatnim brojilom protoka. Iako ove metode daju mjerenja viskoznosti relevantnija za proces istiskivanja, mjerač protoka često ometa tok taline, mijenjajući tako izvorne karakteristike protoka.

Konvencionalne mehaničke i elektromehaničke viskozimetre dizajnirane prvenstveno za laboratorijska mjerenja teško je integrirati u kontrolu i nadzororing okoliš. Trenutna metodologija testiranja u laboratorijima izvan lokacije nije optimalna i skupa zbog logističkih izazova dostave i visokih fiksnih troškova. Složene promjene koje se događaju unutar motora ili kompresora često se ne mogu odrediti iz rutinskog uzorka ulja jer podaci predstavljeni takvim uzorkom jednostavno odražavaju snimku stanja ulja u trenutku uzimanja uzorka, a na konvencionalne instrumente može utjecati brzina smicanja, temperatura i druge varijable.

Zašto je važno mjerenje reologije u stvarnom vremenu?

Postoji nekoliko motivacijskih prednosti iz perspektive troškova, okoliša i logistike za on-line mjerenje viskoznosti u stvarnom vremenuoring u procesu proizvodnje polimera. To je izvrstan alat za karakterizaciju materijala i razne svrhe rješavanja problema. Ključne prednosti su sljedeće:

Ekonomske i logističke prednosti, smanjeni troškovi proizvodnje: Interna analiza viskoznosti smanjila bi broj uzoraka poslanih u laboratorij izvan mjesta nastanka, kao i troškove koji su tu povezani. Neprekidni rezultati analiza na licu mjesta također bi umanjili troškove rada i troškove otpreme i pogrešku uzorkovanja.

Reološka mjerenja mogu pomoći u rješavanju problema tijekom obrade polimera i umanjiti pogreške:

- Koža morskog psa: Materijali koji nisu jako posmični, su skloni morskim psima s relativno nižim stupnjem propusnosti. Podaci o viskoznosti materijala pri temperaturi obrade (u usnoj regiji) mogu biti od ključne važnosti za smanjenje napona smicanja, povećanje temperature kalupa ili korištenje aditiva koji promiču proklizavanje i sprečavaju kvar.

- Mjehurić nestabilnost pri puhanju filma: Niska čvrstoća materijala može uzrokovati ovu manu. Vrijednosti ekstenzijske viskoznosti i / ili čvrstoće taline mogu se upotrijebiti za usporedbu stabilnosti mjehurića različitih materijala i odabir pravog materijala za primjenu. Hlađenje može pomoći u snižavanju temperature mjehurića i na taj način povećati čvrstoću taline.

- Loše miješanje dva polimera: Kada je razlika u viskoznosti između dva polimera koja se miješaju velika (npr. Preko 5 puta), miješanje je izuzetno teško, jer smicno naprezanje koje djeluje pomoću matrice na fazi dispergirane s višom viskoznošću nije dovoljno veliko da uzrokuje raspad. Korektivno djelovanje bilo bi korištenje matrice veće viskoznosti.

Poboljšana kvaliteta konačnog proizvoda: Reološka mjerenja sirovine i konačnog proizvoda mogu karakterizirati svojstva proizvoda kao što su otpornost na udarce, optika, iskrivljenost, lomljivost itd. Kontinuirani nadzororing može pomoći u otkrivanju bilo koje modifikacije ili degradacije do koje bi moglo doći tijekom procesa ekstruzije.

Smanjena potrošnja energije: Za optimizaciju radnih postavki, monitor u stvarnom vremenuoring potrebna je viskoznost taline. Optimalno korištenje resursa i električne energije u proizvodnji uz strogu kontrolu nad procesima osigurano je inline reološkim mjerenjima u stvarnom vremenu.

Povećana sigurnost radnika: Ostali čimbenici kao što su zdravstveni i sigurnosni zahtjevi za rad s otapalima, razmatranje okoliša i potreba da specijalističko osoblje provede ova ispitivanja (koja se moraju provesti u laboratoriju) doprinose velikoj popularnosti metode bez otapala.

Brže vrijeme odziva: Analiza viskoznosti (i gustoće) na licu mjesta smanjila bi / uklonila kašnjenje između uzorkovanja i primanja odgovora od laboratorija.

Okoliš: Iskorištenje resursa može se maksimalno povećati putem on-line nadzoraoring sustava, što rezultira smanjenim otpadom što je dobro za okoliš. Povećana održivost kroz smanjene emisije.

Rheonics' Rješenja

Automatizirano mjerenje viskoznosti u stvarnom vremenu ključno je za proizvodnju polimera. Rheonics nudi sljedeća rješenja, temeljena na balansiranom torzijskom rezonatoru, za kontrolu procesa i optimizaciju u preradi polimera:

- U redu Viskoznost mjerenja: Rheonics' SRV "široki je raspon, linijski uređaj za mjerenje viskoznosti s ugrađenim mjerenjem temperature tekućine i sposoban je otkriti promjene viskoznosti unutar bilo kojeg procesa u stvarnom vremenu.

- U redu Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument za istovremeno mjerenje gustoće i viskoznosti s ugrađenim mjerenjem temperature tekućine. Ako je mjerenje gustoće važno za vaše operacije, SRD je najbolji senzor koji zadovoljava vaše potrebe, s operativnim mogućnostima sličnim SRV zajedno s preciznim mjerenjima gustoće.

Automatizirano in-line mjerenje viskoznosti putem SRV ili SRD eliminira varijacije u uzimanju uzoraka i laboratorijskim tehnikama koje se koriste za mjerenje viskoznosti tradicionalnim metodama. Senzor je smješten u liniji tako da kontinuirano mjeri viskoznost (i gustoću u slučaju SRD). Korištenje SRV/SRD za nadzor procesaoring može poboljšati produktivnost i povećati profitne marže. Oba senzora imaju kompaktan oblik za jednostavnu OEM i naknadnu instalaciju. Ne zahtijevaju održavanje niti ponovne konfiguracije. Oba senzora nude točne, ponovljive rezultate bez obzira kako i gdje su montirani, bez potrebe za posebnim komorama, gumenim brtvama ili mehaničkom zaštitom. Bez upotrebe potrošnog materijala, SRV i SRD su iznimno jednostavni za rukovanje.

Kompaktan faktor oblika, nema pokretnih dijelova i ne zahtijeva održavanje

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje niti ponovne konfiguracije. Imaju mali otisak koji omogućuje Inline instalaciju u bilo kojoj procesnoj liniji, izbjegavajući bilo kakav dodatni prostor ili zahtjev za adapterom.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i brzine protoka. Ovi senzori mogu lako podnijeti redovito premještanje. Senzorski element nalazi se izravno u tekućini, bez potrebe za posebnim kućištem ili zaštitnim kavezom.

Trenutno tačno očitavanje stanja procesa - cjelovit pregled sustava i prediktivna kontrola

Rheonics' softver je moćan, intuitivan i praktičan za korištenje. Viskoznost se može pratiti na računalu u stvarnom vremenu. Višestrukim senzorima upravlja se s jedne nadzorne ploče raspoređene po cijeloj tvornici. Nema utjecaja pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Bez utjecaja na udarce, vibracije ili uvjete protoka.

Jednostavna instalacija i nikakve rekonfiguracije / ponovne kalibracije nisu potrebne

Zamijenite senzore bez zamjene ili reprogramiranja elektronike, zamjene senzora i elektronike bez ikakvih ažuriranja firmvera ili promjena koeficijenta kalibracije. Jednostavna montaža. Vijci u ¾” NPT navoj u nastavku za vod tinte. Bez komora, O-ring brtve ili brtve. Lako se uklanja radi čišćenja ili pregleda. SRV dostupan s prirubnicom i tri-clamp priključak za jednostavnu montažu i demontažu.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics uređaji jedni od najbržih i najpreciznijih u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima. SRV ima najširi radni raspon na tržištu za inline procesne viskozimetre:

- Raspon tlaka do 5000 psi

- Temperaturni raspon od -40 do 200 ° C

- Raspon viskoznosti: od 0.5 cP do 50,000 XNUMX cP

SRD: Jedan instrument, trostruka funkcija - Viskoznost, temperatura i gustoća

Rheonics' SRD je jedinstven proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Uklanja poteškoće zajedničkog postavljanja tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

Čist na mjestu (CIP)

SRV (i SRD) nadzire čišćenje vodova pomoću monitoraoring viskoznost (i gustoća) otapala tijekom faze čišćenja. Svaki mali ostatak detektira senzor, omogućujući operateru da odluči kada je linija čista za svrhu. Alternativno, SRV daje informacije automatiziranom sustavu čišćenja kako bi se osiguralo potpuno i ponovljivo čišćenje između ciklusa, za razliku od staklenih kapilara.

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika 3. generacije pokreće ove senzore i procjenjuje njihov odziv. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT i 1” Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupno u kućištu odašiljača otpornog na eksploziju i ugradnju na DIN šinu malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne cjevovode i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno ugradite senzor u procesni tok za mjerenje viskoznosti i gustoće u stvarnom vremenu. Nije potrebna obilazna linija: senzor može biti uronjen u liniju, protok i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte postupak donošenja odluka pružanjem opetovanih, uzastopnih i dosljednih testova na tekućinu.

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju.

Predloženi proizvodi za aplikaciju

• Širok raspon viskoznosti - nadgledajte cjelovit postupak

• Ponovljiva mjerenja i u newtonovim i ne-newtonskim tekućinama, u jednofaznim i u više fazama

• Sva metalna konstrukcija (nehrđajući čelik 316L)

• Ugrađeno mjerenje temperature tekućine

• Kompaktni faktor oblika za jednostavnu ugradnju u postojeće procesne linije

• Lako se čisti, nije potrebno održavanje niti rekonfiguracija

• Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

• Ponovljiva mjerenja i u newtonovim i ne-newtonskim tekućinama, u jednofaznim i u više fazama

• Sva metalna konstrukcija (nehrđajući čelik 316L)

• Ugrađeno mjerenje temperature tekućine

• Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

• Lako se čisti, nije potrebno održavanje niti rekonfiguracija