Proizvodnja akumulatora - Kontrola kvaliteta gustoće i viskoznosti linija za miješanje i prevlačenje akumulacije

Uvod

Litijeve baterije održavaju sigurnost i pouzdanost suvremenog života i udobnost suvremenog života. Imaju dugački popis aplikacija u stvarnom svijetu - potrošačku elektroniku, električnu energiju (EV), solarnu pohranu energije, UPS, alarmne sustave na udaljenim lokacijama, opremu za mobilnost i prijenosne napajanje. Trenutno je ova tehnologija baterija na rubu revolucije u cestovnom prometu i skladištenju obnovljive energije. Učinkovitost i radni vijek baterije predstavljaju usko grlo za električna vozila, kao i stacionarne sustave za skladištenje električne energije koji prodiru na tržište. Jedno je već potpuno jasno: procese tijekom cijele proizvodnje baterija moraju biti optimizirani kako bi se postigla ciljna svojstva i održala kvaliteta.

Ciljevi proizvođača baterija

Održivost – Smanjena potrošnja energije i sirovina

Proizvođači baterija nastoje što je više moguće smanjiti svoj ekološki otisak. Potreban je kružni proizvodni pristup, korištenje čiste energije za napajanje proizvodnje baterijskih ćelija i savjestan izvor sirovina.

Neki traže načine za recikliranje baterija na kraju vijeka trajanja i recikliranje materijala natrag u proizvodnju kako bi "zatvorili petlju".

Stabilan, konkurentan proizvodni proces

Sva rješenja baterija imaju ćeliju kao "najmanji zajednički nazivnik". Za veći kapacitet, baterija se sastoji od mnogo malih ćelija povezanih serijski i paralelno. U svijetu proizvodnje baterija, to je posebno istinito – niti jedna baterija nije jača od svoje najslabije ćelije.

Može postojati značajna razlika u životu ciklusa i kvaliteti najboljih i najgorih stanica. Ponavljanjem i stabilizacijom proizvodnih procesa rješenja baterija u zahtjevnim aplikacijama bit će kvalitetnija.

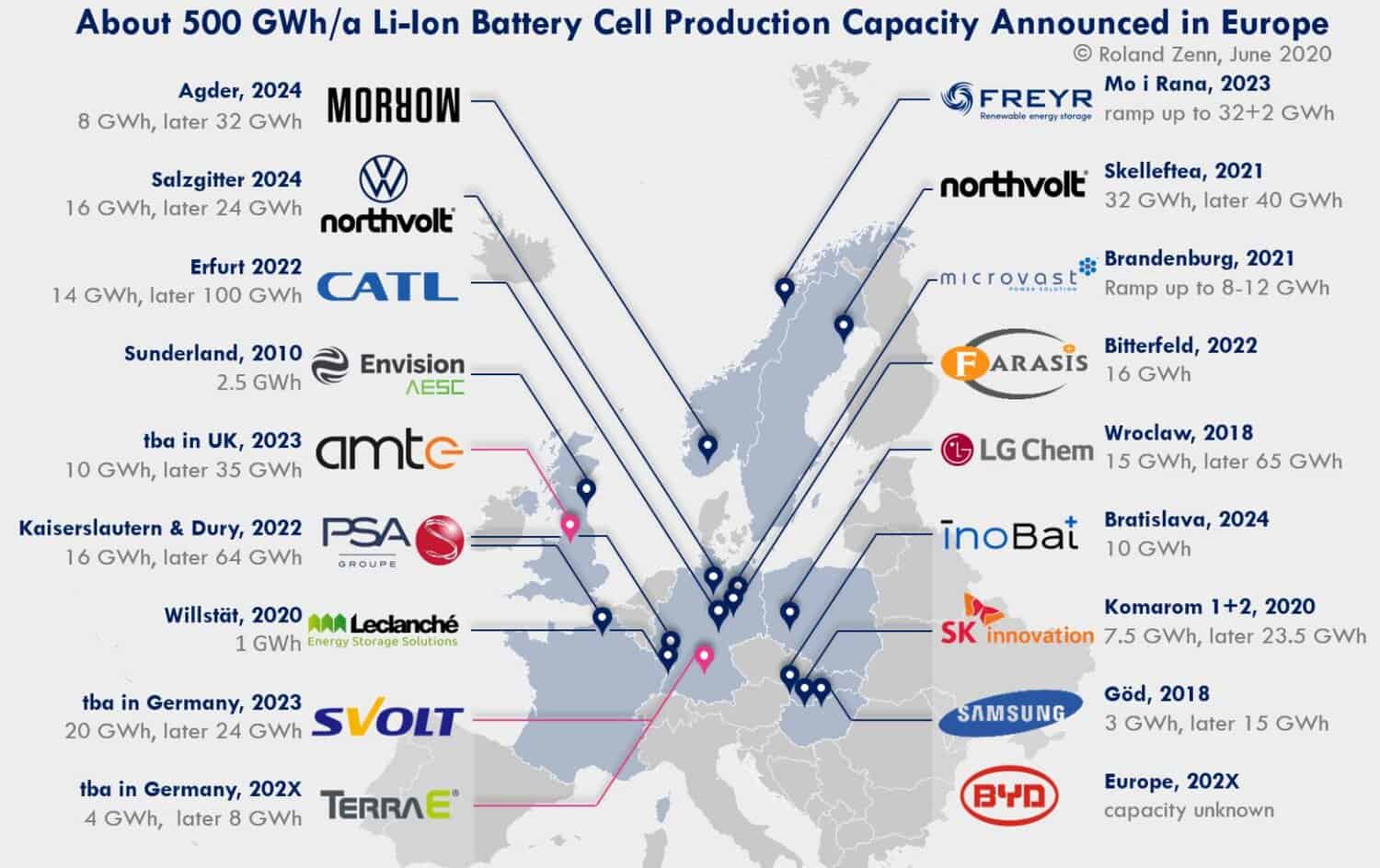

Povećanje proizvodnih kapaciteta

GigaTvornice baterija u Europi | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Proizvodnja baterija

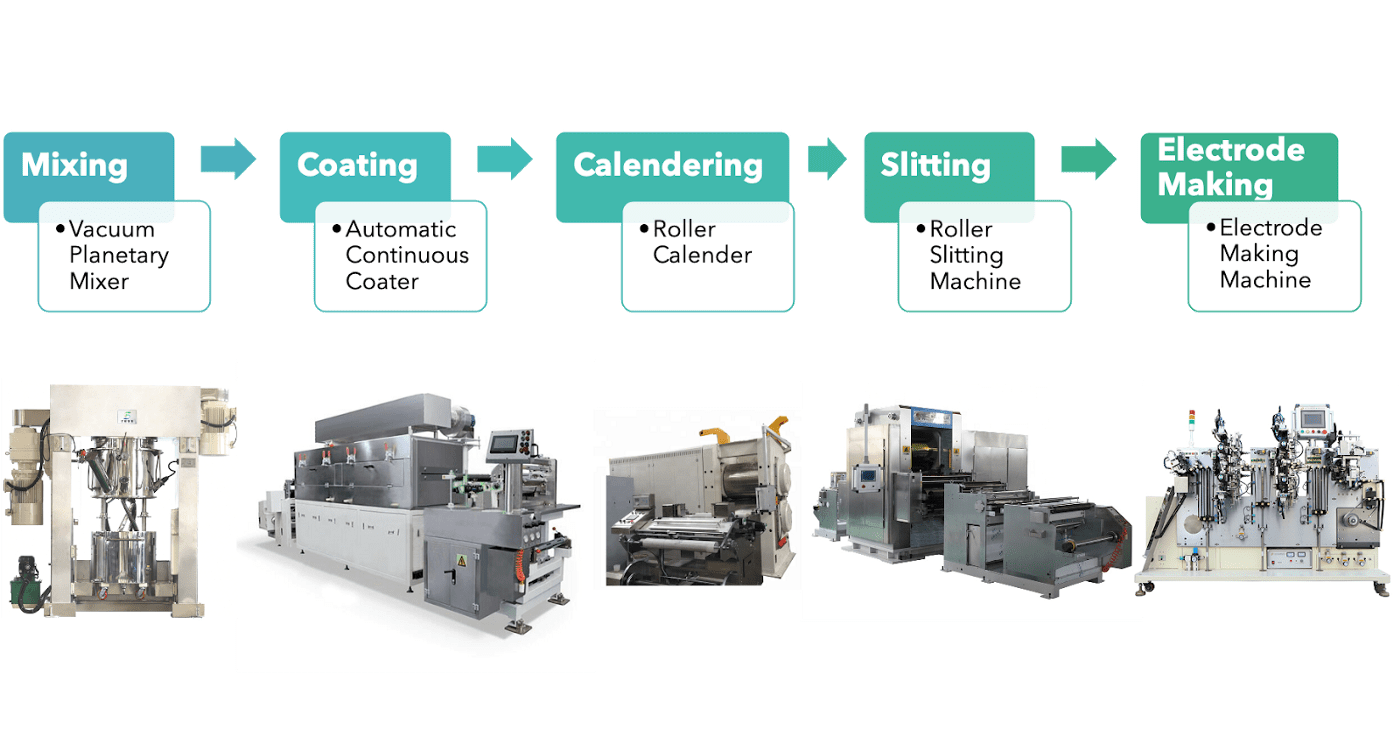

Prvi korak u sastavljanju ćelije je taloženje suspenzije koja sadrži aktivni materijal, provodni materijal i polimerno vezivo u otapalu na bakreni film ili aluminijski film (priprema suspenzije i premaz). Nakon toga slijedi sušenje, kalendariranje i dimenzioniranje elektroda. Da bi se postigle poželjne elektrokemijske performanse, višestepeni postupak proizvodnje baterijskih elektroda mora se pomno kontrolirati. Kašice su vrlo složen sustav suspenzije koji sadrži velik postotak čvrstih čestica različitih kemikalija, veličina i oblika u visoko viskoznom mediju. Temeljito miješanje kaše neophodno je za homogenost. Reološka svojstva kaše utječu na važne atribute: stabilnost kaše, lakoću miješanja i performanse prevlake, koji utječu na gotove elektrode. Sastav i primijenjeni uvjeti obrade mogu utjecati na reologiju nastale suspenzije. Gustoća i viskoznost kvantificiraju svojstva protoka i karakteriziraju stupanj strukture unutar uzorka i mjeru u kojoj dominira ponašanje nalik krutini ili tekućini. U procesu proizvodnje elektroda, viskoznost sastojaka u procesu posebno je značajna i igra presudnu ulogu u procesima izrade baterija, poput nanošenja premaza. Viskoznost otopine polimernog veziva utječe na performanse premaza. Utječe na lakoću raspršivanja praha unutar njega, snagu potrebnu za miješanje i brzinu nanošenja jednoličnog premaza. Teorija poroznih elektroda (PET) sugerira značaj pozitivne gustoće elektroda na ukupne performanse litij-ionskih baterijskih ćelija, što je potvrđeno eksperimentima. Stanice s velikom pozitivnom gustoćom elektroda pokazuju malo veći kapacitet pražnjenja pri malim brzinama struje, ali pri visokim brzinama struje stanice s niskom pozitivnom gustoćom elektroda pokazuju bolje performanse.

Koraci u procesu proizvodnje akumulatora

BatteryBits na srednjem | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Izjava o problemu

Disperzija sastojaka gnoja i njihova stanja koja određuju fizička svojstva suspenzija kritična su u projektiranju i razvoju procesa miješanja i prevlačenja za proizvodnju litij-ionskih baterija.

- Konvencionalne metode proizvodnje litij-jonskih akumulatora (LIB) elektrode u gnojnici temelje se na serijskim ili kvazi neprekidnim postupcima.

- Proces kontinuiranog miješanja sastoji se od kontroliranog doziranja svih tekućih i krutih komponenti i mikro raspodjele čvrstih čestica u tekućoj fazi.

Osjetljiva kemija stanica znači da ušteda vremena i troškova ne može doći nauštrb kvalitete, koja mora ostati vrlo visoka. Kontrola gustoće i viskoznosti za optimizaciju šaržnih procesa osigurava dosljednost, kvalitetu i značajne uštede troškova materijala. Kontrola procesa i sljedivost kontinuiranog procesa miješanja mogu se poboljšati pomoću inline monitaoring te kontrolu gustoće i viskoznosti. Automatizacija podržana in-line integracijom omogućuje optimizaciju svih procesa kroz proizvodne linije kako bi proizvodnja baterija bila brža kako bi se zadovoljili rastući zahtjevi.

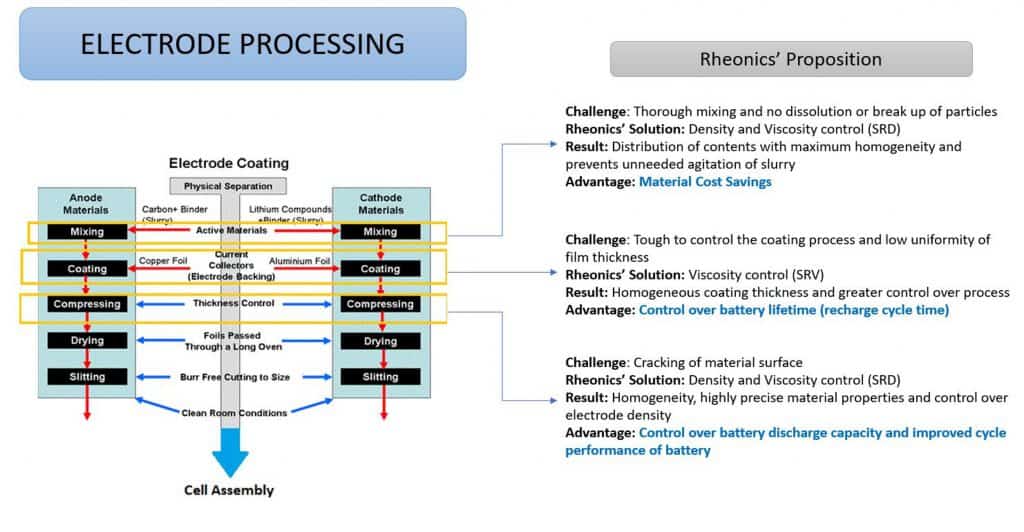

Izazovi procesa

Monitororing i kontroliranje važnih parametara kaše elektrode - gustoća i viskoznost su izuzetno važni u razvoju i proizvodnji elektroda visokih performansi i njihovoj izradi. Ključni razlozi:

- Tijekom miješanja kaše, nepotrebno miješanje s vremenom propada i razgrađuje unutarnje strukture. Cilj je postići temeljito miješanje sastojaka uz maksimalnu homogenost i bez lomljenja čestica. Kontrola gustoće osigurava ispravan sastav materijala i sastavne frakcije, a kontrola viskoznosti osigurava dosljednost procesa pripreme kaše.

- Gusta smjesa visoke viskoznosti uzrokuje probleme u procesu premazivanja, a slaba disperzibilnost rezultira niskom ujednačenošću filma. Ujednačenost debljine premaza i gustoće sloja ključna je za jamčenje kontrole nad životnim vremenom (vrijeme ciklusa punjenja) i brzinom prijenosa iona baterije, dok reguliranje debljine sloja omogućuje stvaranje manje baterije. Kontrola viskoznosti je neophodna za postizanje homogene debljine premaza i minimalnih odstupanja debljine premaza.

- Veća viskoznost akumulatorske suspenzije povećava otpornost na sedimentaciju kod stajanja i pruža deblji film elektroda na omotaču. Viša viskoznost također može otežati kontrolu postupka nanošenja, što može dovesti do nepravilne prevlake i gustoće sloja, što zauzvrat dovodi do promjenjive brzine prijenosa iona, a time i do nepredvidivog vremena trajanja baterije (i nepredvidivog vremena ciklusa ponovnog punjenja).

- Gustoća elektroda utječe na performanse ciklusa i nepovratan gubitak kapaciteta u litij-ionskim baterijama. Treba ga pratiti i kontrolirati unutar odgovarajućih raspona na temelju zahtjeva u procesu kalendara.

Rheonics' Prijedlog

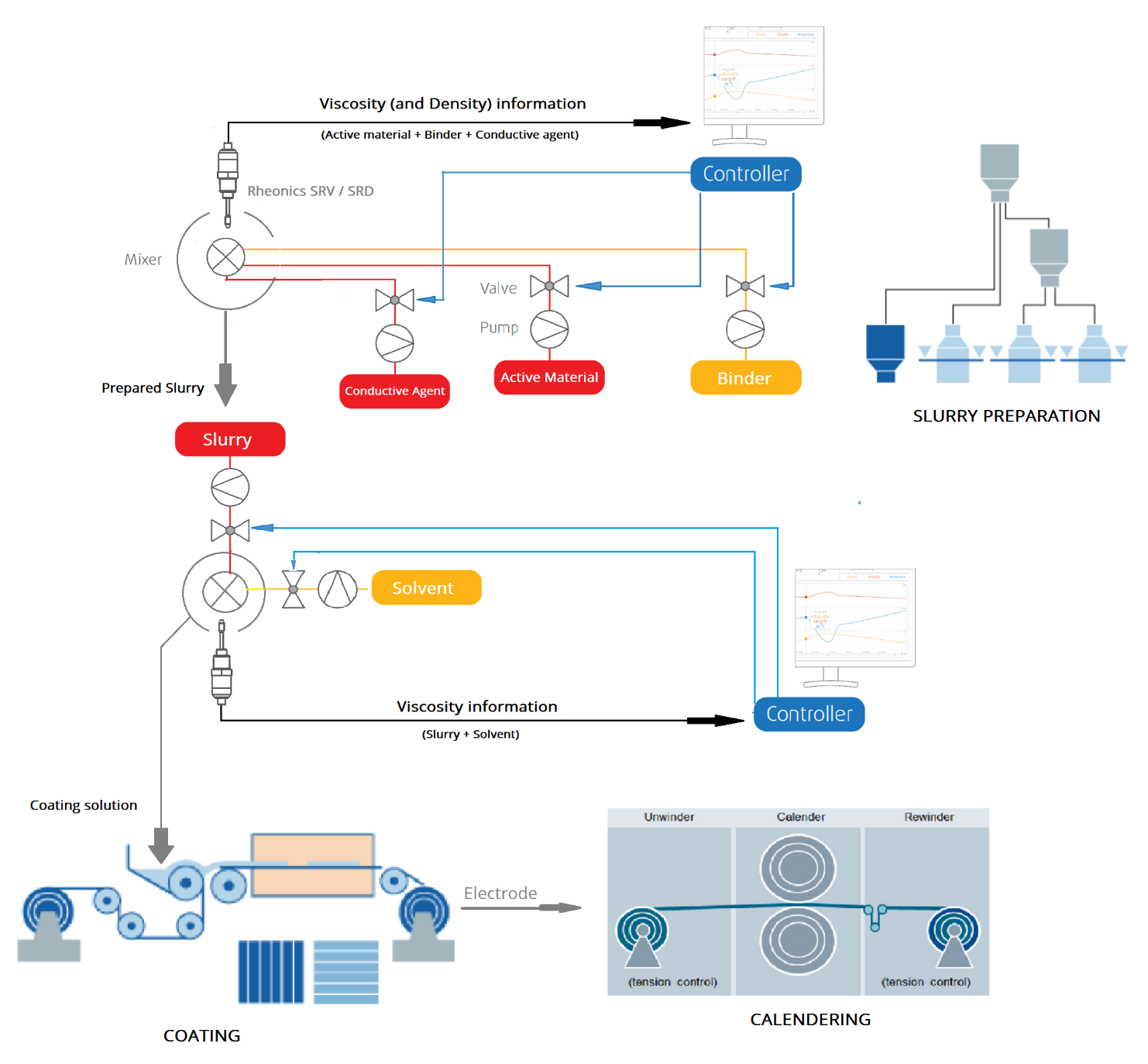

Automatizirano mjerenje i kontrola viskoznosti u liniji ključno je za kontrolu parametara kaše elektrode u fazama pripreme kaše i presvlačenja i sušenja u procesu proizvodnje baterije, dok gustoću elektrode treba pomno pratiti u fazi kalendara radi boljih performansi baterije. Rheonics nudi sljedeća rješenja za kontrolu procesa i optimizaciju u višestupanjskom procesu proizvodnje baterija:

- U redu Viskoznost mjerenja: Rheonics' SRV "široki je raspon, linijski uređaj za mjerenje viskoznosti s ugrađenim mjerenjem temperature tekućine i sposoban je otkriti promjene viskoznosti unutar bilo kojeg procesa u stvarnom vremenu.

- U redu Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument za istovremeno mjerenje gustoće i viskoznosti s ugrađenim mjerenjem temperature tekućine. Ako je mjerenje gustoće važno za vaše operacije, SRD je najbolji senzor koji zadovoljava vaše potrebe, s operativnim mogućnostima sličnim SRV zajedno s preciznim mjerenjima gustoće.

Rheonics'Prednost

Kompaktni faktor oblika

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuje jednostavnu integraciju u bilo koji tok procesa s iznimnom lakoćom.

Nema pada tlaka procesna linija

Rheonics' SRV i SRD uzrokuju neznatan pad tlaka u procesnom vodu. Mjerenja viskoznosti i gustoće izuzetno su precizna i vrlo ponovljiva u Newtonovim, kao iu ne-Newtonovim, jednofaznim i višefaznim tekućinama.

Neosjetljivo na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže.

Precizna, brza i pouzdana mjerenja

Sofisticirana, patentirana elektronika 3. generacije pokreće ove senzore i procjenjuje njihov odziv. Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics uređaji jedni od najbržih i najpreciznijih u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće sa SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Vrhunski dizajn i tehnologija senzora

Rheonics' SRD i SRV imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuje jednostavnu integraciju u bilo koji tok procesa s iznimnom lakoćom. Lako se čiste i ne zahtijevaju održavanje ili ponovne konfiguracije i savršeno su kompatibilni s industrijskim komunikacijskim sustavima. Oba senzora dostupna su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT i 1” Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV ili SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini kao što su gustoća i viskoznost osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (DIN EN 60751 Klasa AA, A, B dostupno).

SRD: Jedan instrument, trostruka funkcija

Rheonics' SRD je jedinstven proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Uklanja poteškoće zajedničkog postavljanja tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupno u kućištu odašiljača otpornog na eksploziju i ugradnju na DIN šinu malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne cjevovode i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno ugradite senzor u procesni tok za mjerenje viskoznosti i gustoće u stvarnom vremenu. Nije potrebna obilazna linija: senzor može biti uronjen u liniju, protok i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte performanse miješanja pružajući opetovana, uzastopna i dosljedna ispitivanja tekućine.

Rheonics'integracija rješenja u proces proizvodnje elektroda

Predloženi proizvodi za primjenu

• Širok raspon viskoznosti - nadgledajte cjelovit postupak

• Ponovljiva mjerenja i u newtonovim i ne-newtonskim tekućinama, u jednofaznim i u više fazama

• Sva metalna konstrukcija (nehrđajući čelik 316L)

• Ugrađeno mjerenje temperature tekućine

• Kompaktni faktor oblika za jednostavnu ugradnju u postojeće procesne linije

• Lako se čisti, nije potrebno održavanje niti rekonfiguracija

• Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

• Ponovljiva mjerenja i u newtonovim i ne-newtonskim tekućinama, u jednofaznim i u više fazama

• Sva metalna konstrukcija (nehrđajući čelik 316L)

• Ugrađeno mjerenje temperature tekućine

• Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

• Lako se čisti, nije potrebno održavanje niti rekonfiguracija