Ključni načini mjerenja i upravljanja viskoznosti i gustoće igraju središnju ulogu u koracima proizvodnje ulja za podmazivanje sljedeći su:

- Točne operacije miješanja i inline kontrola kvalitete

- Formulacija i razvoj novih maziva

- Ugrađeno testiranje

Uvod

Današnje tržište ulja za podmazivanje postavlja sve strože zahtjeve u pogledu kvalitete proizvoda. Osim automobilske industrije, kemijska, građevinska, tekstilna, infrastruktura, poljoprivreda, rudarstvo i bušenje nafte, građevinarstvo, čelik i cement, energija vjetra, pomorska, zrakoplovna i energetska industrija za motorno ulje, hidrauličko ulje, žičana užad i ležajeve su ključna područja primjene u kojima se maziva intenzivno koriste. U građevinskoj industriji maziva se uglavnom koriste u opremi za zemljane radove zbog svojih karakteristika protiv habanja, izvrsne mazivosti i otpornosti na koroziju. Maziva se također koriste kao hidrauličke tekućine u industriji čelika za raznu opremu, uključujući visoke peći, ležajeve, kranove remenica, dizala i motore, između ostalog. Nadalje, maziva se koriste u teškim motornim uljima, uljima za osovine i prijenosnike te u mastima.

Formulacije se neprestano povećavaju brojem i složenošću. Uz zahtjeve za okretnošću proizvodnje, pogon za miješanje ulja za podmazivanje (LOBP) mora se suočiti s marginalnim pritiscima visoko konkurentnog tržišta maziva. Mnogi kupci sada žele isporuke na zahtjev i kraća vremena isporuke. To znači da će postrojenja za miješanje maziva možda trebati proizvoditi manje serije. Postizanje ciljeva kvalitete može biti teško zbog loše kontrole procesa, ljudske pogreške, unakrsne kontaminacije ili varijabilnosti sirovina. Sposobnost postrojenja za miješanje maziva da maksimizira produktivnost imovine, svaki put postigne mješavine prema specifikacijama i održi fleksibilnost u odgovoru na promjenjive zahtjeve tržišta od iznimne je važnosti.

Što je miješanje ulja za podmazivanje?

Postupak proizvodnje gotovih maziva od baznih ulja i aditiva uvijek se opisuje kao miješanje ulja, a ne kao proizvodnja ulja, jer ne dolazi do značajne kemijske reakcije, a miješanje se pretežno temelji na postupku miješanja. Međutim, isplativ rad modernog postrojenja za miješanje presudno je važan za cjelokupni postupak isporuke ispravnih maziva ispravne kvalitete i performansi kupcima. Miješanje maziva može biti relativno lako; upravljanje pogonom za miješanje zasigurno nije.

Uvid u tržište i industrijske primjene

Prema novom izvještaju Grand View Research, Inc., predviđa se da će globalno tržište maziva doseći 166 milijardi USD do 2025. godine, a očekuje se da će se povećati na CAGR od 3.7% tijekom predviđenog razdoblja. Brzo rastuća prodaja automobila, prvenstveno u zemljama poput Indije, Kine, SAD-a i Brazila, potiče rast.

Segmentacija maziva prema primjeni i neki primjeri:

- Maziva za automobile - Motorna ulja, ulja za prijenosnike, tekućine za prijenos

- Industrijska maziva - hidraulična ulja, kompresorska ulja, ulja za prijenosnike

- Tekućine za obradu metala - tekućine za rezanje, EDM ulja, ulja za prešanje i valjanje

- Maziva - Za valjkaste ležajeve, masti za visoke temperature, masti za spajanje zupčanika, biorazgradive masti

- Brodska maziva - Motorna ulja za klipne motore, sistemska ulja, ulja cilindra

- Industrijska i privatna motorna ulja - za dizelske motore, za plinske motore, za motore HFO (teško gorivo)

Segmentacija po proizvodima:

- Maziva na bazi mineralnih ulja

- Sintetička maziva

- Maziva na biološkoj osnovi

primjena

Koji se problemi javljaju ako je viskoznost maziva previsoka ili preniska?

Ako je Viskoznost maziva je previsoka, mazivo može imati problema s protočnošću. To može rezultirati:

- Više trenja i više topline, što

- ubrzava proces oksidacije, skraćujući životni vijek maziva;

- potiče stvaranje laka i mulja; i

- povećava potrošnju energije, jer će biti potrebno više snage za prevladavanje prekomjerne vrućine i održavanje sustava u odgovarajućem temperaturnom rasponu

- Povećano trošenje, što može rezultirati većim zastojima u popravcima i kraćim vijekom trajanja komponenata

- Loša pumpa hladnog pokretanja, povećavajući rizik od oštećenja ili kvara opreme prilikom pokretanja

- Loša pjena i slaba zatajivost (odvajanje vode)

Ako je Viskoznost maziva je preniska, tekućina se možda neće dovoljno premazati i zaštititi dijelove kako je predviđeno. Posljedice mogu uključivati:

- Pretjerano trošenje, što dovodi do većih popravaka / zamjene dijelova

- Veće trenje i toplina, promičući bržu oksidaciju, veće stvaranje laka i mulja i veću potrošnju energije

- Povećana ranjivost na oštećenja ili kvarove komponenata, posebno pri visokim temperaturama, velikim opterećenjima i malim brzinama

- Veća osjetljivost na utjecaj onečišćenja česticama

Robusno i precizno mjerenje viskoznosti u oštrim procesnim uvjetima (ponovljeno u ispitivanju) ključno je kako bi se osigurala konačna kvaliteta proizvoda maziva prilikom proizvodnje i punjenja ulja za podmazivanje. Samo ponovljivo i točno mjerenje viskoznosti tijekom proizvodnje proizvoda jamči dosljednu kvalitetu proizvoda i štedi vrijeme proizvodnje.

Gdje mjerenja viskoznosti dodaju vrijednost u lancu?

Proizvodnja ulja za podmazivanje: miješanje

Razni aditivi miješaju se u bazno ulje kako bi se poboljšala njegova svojstva i formuliralo ulje za podmazivanje. Ulje se miješa s aditivima dajući mu željena fizička svojstva (kao što je sposobnost podnošenja niskih temperatura). Odabir aditiva vrši se prema željenim specifikacijama ulja za podmazivanje. Za proizvodnju bilo kojeg ulja za podmazivanje koriste se u osnovi 3 sirovine:

- Bazno ulje

- Aditivi

- Poboljšavač indeksa viskoznosti (modifikator viskoznosti)

U ovom trenutku ulje za podmazivanje podvrgava se raznim testovima kontrole kvalitete kojima se procjenjuje njegova viskoznost.

Čini se da su maziva za miješanje relativno jednostavna. Međutim, postoje dva glavna problema koja treba razmotriti:

- Izbjegavanje potrebe za ponovnim miješanjem ili ispravljanjem nespecifične mješavine

- Minimiziranje proizvodnje slop ulja

Ručni postupci miješanja u proizvodnji maziva predstavljaju ozbiljne izazove u svakodnevnim operacijama, kao što su: dugo vrijeme procesa, mala fleksibilnost upravljanja receptima i česte intervencije rukovatelja. Ti su izazovi bili izravno povezani s produktivnošću, profitabilnošću i sigurnošću rada u pogonu maziva.

Formuliranje i razvoj novog industrijskog maziva

Općenita metodologija za razvoj novog ili poboljšanog industrijskog maziva u osnovi je ista kao i ona za automobilsko motorno ulje, s nekim razlikama. I dalje je skupo i dugotrajno. Odabir najprikladnijih baznih ulja i aditiva obično je relativno jednostavan.

Nakon što se odabere početna formulacija s najboljom pretpostavkom, prvi je korak testirati je jednostavnim, jeftinim laboratorijskim testovima. Širok broj ispitivanja viskoznosti i gustoće postaje bitan za procjenu fizikalnih ili kemijskih svojstava maziva. Ispitivanja fizikalnih svojstava uključuju viskoznost pri niskim temperaturama, viskoznost i gustoća pri visokoj temperaturi (specifična težina). Sposobnost inženjera formulacija da automatski pokreću ove prototipove miješanih uzoraka kroz kompletan temperaturni ciklus od vitalne je važnosti za procjenu snaga i slabosti uzoraka.

Kontrola kvalitete

Većina primjena ulja za podmazivanje zahtijeva da ne budu smolasta, blijedo obojena, bez mirisa i otporna na oksidaciju. Za razvrstavanje i određivanje stupnja podmazivanja koristi se preko desetak fizikalnih i kemijskih ispitivanja. Uobičajeni fizikalni testovi uključuju mjerenja viskoznosti, specifične težine i boje, dok tipični kemijski testovi uključuju ispitivanja mjesta bljeska i požara.

Vjerojatno najvažnije pojedinačno svojstvo maziva je njegova viskoznost. Čimbenik stvaranja podmazujućih filmova u uvjetima debelog i tankog filma, viskoznost utječe na stvaranje topline u ležajevima, cilindrima i zupčanicima. Također određuje lakoću pokretanja strojeva u hladnim uvjetima i regulira učinak brtvljenja ulja i brzinu potrošnje ili gubitka. Za bilo koji dio opreme, prvo bitno za zadovoljavajuće rezultate je korištenje ulja odgovarajuće viskoznosti kako bi se zadovoljili radni uvjeti.

Potrebna su različita ispitivanja gustoće i viskoznosti kako bi se procijenila svojstva i svojstva baznih ulja i aditiva koji se koriste kao sirovine za miješanje gotovih maziva. Budući da je pogon za miješanje još jedna karika u cijelom opskrbnom lancu, sposobnost osoblja mješaonice za proizvodnju gotovih maziva pravilne kvalitete dijelom ovisi o sposobnosti dobavljača baznih ulja i aditiva da isporuče odgovarajuće kvalitetne sirovine.

- Za bazna ulja standardne metode za mjerenje kinematičke viskoznosti su ASTM D445 i IP 71

- Viskoznost niske temperature i malog posmika važna je za predviđanje mogućnosti "vezivanja zraka" u motornim uljima nakon što su vozila dugo stajala na niskim temperaturama. Vjeruje se da Brookfieldova metoda ASTM D5133 korelira s tim problemima, te se preporučuje da se ovo ispitivanje izvede na novim uljnim formulacijama. Međutim, dugotrajan je i ne dopušta lako ispitivanje velikog broja uzoraka, pa stoga nije primjenjiv za upotrebu u postrojenjima za miješanje maziva. Za bazna ulja svojstva protoka pri niskim temperaturama bolji su putokaz u pogledu njihove prikladnosti za upotrebu u motornim uljima za automobile, tekućinama za automatski mjenjač i nekim uljima za prijenosnike i hidrauličkim uljima.

Ugrađeno testiranje

Maziva su složene i visoko projektirane tekućine koje obavljaju razne zaštitne i funkcionalne poslove - pružaju hidrodinamički film između pomičnih komponenata, uključujući ispuštanje topline, suspendiranje onečišćenja, neutralizaciju kiseline, sprečavanje korozije i tako dalje. Ulje za podmazivanje u IC motorima izloženo je raznim sojevima, ovisno o kvaliteti goriva, uvjetima okoline i radnim parametrima koji mijenjaju njegova fizikalna i kemijska svojstva i u konačnici propadaju. Da bi se izbjegao kvar motora, ulje se mora promijeniti prije nego što izgubi zaštitna svojstva. Istodobno, nepotrebna promjena ulja je neželjena zbog okolišnih i ekonomskih razloga. Da bi se optimalno rasporedio interval zamjene ulja, potrebno je pratiti stvarno fizičko i kemijsko stanje ulja. Stanje motornog ulja pruža uvid u stvarno stanje motora i na taj način podržava rano otkrivanje mogućih kvara motora.

Viskoznost se smatra jednim od najvažnijih parametara za svojstva podmazivanja ulja i njegovo uključivanje u on-line nadzor.oring sustava preporučeno je u nekoliko studija. Obično je kemijsko kvarenje ulja (npr. zbog oksidacije) povezano s povećanjem viskoznosti, dok mehaničko trošenje ("pucanje" molekula organskog lanca) i razrjeđivanje goriva dovode do smanjenja viskoznosti. Stoga poznavanje viskoznosti u stvarnom vremenu pruža značajnu korist za mjerenje starenja ulja, ulazak kontaminanata tijekom komercijalnih operacija i sprječava početni mehanički kvar zbog gubitka svojstava podmazivanja ulja.

Izazovi s tradicionalnim procesnim nadzoromoring & tehnike kontrole kvalitete

Spajanje i kontrola kvalitete

Uzorkovanje je uobičajena i konvencionalna tehnika kontrole kvalitete i nadzoraoring proces miješanja. Uspjeh uzorkovanja uvelike ovisi o vrsti boca za uzorke i metodama uzorkovanja – količini, točnosti, pouzdanosti i korisnosti podataka koji se mogu dobiti iz uzorka. Uzorke baznih ulja i aditiva potrebno je uzeti prije miješanja, uzorke mješavina će možda trebati uzeti tijekom miješanja i uzorke gotovih proizvoda nakon miješanja. Za kontrolu procesa, kontrolu kvalitete i osiguranje kvalitete mora se uzeti reprezentativni uzorak svake serije miješanog maziva. Vrlo je važno da se uzorci uzimaju dok oprema radi (bez obzira radi li se o miješanju ili pumpanju), tako da uzorak bude reprezentativan za proces koji se provodi. Ova metoda zahtijeva puno vremena i rada te je sklona pogreškama i netočnostima.

Ugrađeno testiranje

U uobičajenoj praksi, motorno ulje se mijenja u stalnom vremenu ili razmaku prijeđenih kilometara u skladu s preporukama proizvođača maziva ili OEM-ova. Ova metoda mijenjanja ulja ne temelji se na stvarnom stanju ulja određenog motora i može ga se zamijeniti prije isteka korisnog vijeka ili nakon prekoračenja njegova korisnog vijeka. To je neekonomično, jer će biti otpad, a također će pokvariti motor.

U nekom mazivu monitoring tehnike, takvi fleksibilni intervali zamjene ulja određuju se kontinuiranim nadzoromoring karakteristični parametri motora i vožnje (kao što su npr. prijeđeni put, brzina i temperatura ulja). Ispravan interval zamjene ulja zatim se procjenjuje odgovarajućim algoritmima koji obrađuju te parametre. Ovi algoritmi razvijeni su empirijski putem opsežnih terenskih studija. Algoritmi u osnovi koriste navedene parametre za procjenu stanja ulja na neizravan način. Ove tehnike ne prate izravno fizička svojstva maziva, stoga se kritični problemi kao što je onečišćenje goriva mogu previdjeti. Prekomjerna kontaminacija maziva može dovesti do dramatičnih promjena u svojstvima maziva, sprječavajući mazivo da obavlja svoje potrebne funkcije. Međutim, idealno bi se procjena stanja ulja temeljila isključivo na parametrima izmjerenim izravno u samom ulju.

Konvencionalne mehaničke i elektromehaničke viskozimetre dizajnirane prvenstveno za laboratorijska mjerenja teško je integrirati u kontrolu i nadzororing okoliš. Trenutna metodologija testiranja u laboratorijima izvan lokacije nije optimalna i skupa zbog logističkih izazova dostave i visokih fiksnih troškova. U industriji maziva, Saybolt Standard Universal Viscometer je standardni instrument za određivanje viskoznosti maziva između 70 i 210 stupnjeva Fahrenheita (21 i 99 stupnjeva Celzija). Viskoznost se mjeri u Say bolt Universal sekundi, što je vrijeme u sekundama potrebno da se 50 mililitara ulja isprazni iz Sayboltove posude viskozimetra kroz kalibrirani otvor cijevi na danoj temperaturi. Ova metoda uvelike ovisi o iskustvu operatera, sklona je pogreškama i sve više otežava JIT proizvodnju.

Zašto je mjerenje viskoznosti u stvarnom vremenu za mješavinu ulja za podmazivanje monitoring & QC važni?

Postoji nekoliko motivacijskih prednosti iz perspektive troškova, okoliša i logistike za on-line mjerenja viskoznosti u stvarnom vremenu za mješavinu maziva monitoring & kontrola kvalitete. Automatizacija viskoznosti u mazivima poboljšava fleksibilnost procesa i performanse kako bi se zadovoljili zahtjevi točno na vrijeme.

Ključne su prednosti sljedeće:

- Izbjegavajte ponovno kreditiranje radi veće produktivnosti biljaka i izbjegavanja kašnjenja: Treba izbjegavati ponovni kredit, gdje god je to moguće. Ponovno izdavanje kredita znači korištenje dodatne energije (značajan trošak) i potencijalno smanjenje godišnjeg kapaciteta postrojenja za miješanje. Ponovno izdavanje kredita također može značiti da kupca čeka na isporuku ključnog proizvoda. Automatizirani sustavi za miješanje s ugrađenim upravljanjem viskoznosti omogućuju učinkovitu kontrolu kvalitete sirovina, uklanjaju potrebu za ponovnim miješanjem i optimiziraju kvalitetu ulja za podmazivanje.

- Smanjenje ručnih intervencija i operativnih troškova: U pogonu za miješanje maziva operativni se troškovi generiraju velikim dijelom zbog ručnog uključivanja (nadzora i rada) potrebnog u rutinskim procesima. Vrijeme potrebno za kompletiranje smjese značajno utječe na učinkovitost i isplativost postrojenja za miješanje. Zamjena konvencionalnih uređaja za mjerenje viskoznosti robusnim viskozimetrima čini QC lakšim i pouzdanijim.

- Držite kontrolu nad postupkom miješanja i postignite optimalno vrijeme miješanja za najbolju kvalitetu proizvoda i maksimalne uštede: Ako se smjesa prebrzo miješa, možda neće biti potpuno homogena (i to izvan specifikacije), a vrijeme miješanja morat će se produžiti. Ako se previše vremena potroši na miješanje mješavine, energija će se izgubiti (i u miješanju i u grijanju), a oprema za miješanje neće biti dostupna za sljedeću smjesu. Inline mjerenja viskoznosti tijekom postupka miješanja maziva

- Logističke prednosti: On-line analiza viskoznosti maziva smanjila bi broj uzoraka poslanih u laboratorije izvan mjesta i povezane troškove. Kontinuirani rezultati iz analiza na licu mjesta također bi smanjili radnu snagu / troškove otpreme i pogrešku u uzorkovanju.

- Brže vrijeme odziva: Analiza viskoznosti na licu mjesta smanjila bi / eliminirala kašnjenje između uzorkovanja i primanja odgovora iz laboratorija.

- Točna informacija: Prava vrijednost trenda podataka u stvarnom vremenu je da pruža prozor u sustav miješanja. U ugrađenom testiranju, mjerenje viskoznosti u stvarnom vremenuoring tehnike kvantificiraju promjene u fizičkim svojstvima maziva i daju točnije očitavanje stanja ulja, čime se smanjuje potrošnja ulja i osiguravaju sredstva za dijagnosticiranje kvara komponente.

- Okoliš: Iskorištenje ulja može se maksimalno povećati putem on-line nadzoraoring sustava, što rezultira smanjenim otpadom što je dobro za okoliš.

RheonicsRješenja za kontrolu kvalitete i osiguranje rafinerijskih procesa

Automatizirano mjerenje viskoznosti u stvarnom vremenu ključno je za praćenje stanja uljaoring. Rheonics nudi sljedeća rješenja, temeljena na uravnoteženom torzijskom rezonatoru, za kontrolu procesa i optimizaciju u stvarnom vremenu nadzora stanja motornog uljaoring:

- U redu Viskoznost mjerenja: Rheonics' SRV "široki je raspon, linijski uređaj za mjerenje viskoznosti s ugrađenim mjerenjem temperature tekućine i sposoban je otkriti promjene viskoznosti unutar bilo kojeg procesa u stvarnom vremenu.

- U redu Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument za istovremeno mjerenje gustoće i viskoznosti s ugrađenim mjerenjem temperature tekućine. Ako je mjerenje gustoće važno za vaše operacije, SRD je najbolji senzor koji zadovoljava vaše potrebe, s operativnim mogućnostima sličnim SRV zajedno s preciznim mjerenjima gustoće.

Kontinuirani procesi miješanja zahtijevaju da se materijal "po specifikacijama" napravi što je brže moguće. RheonicsRješenje za in-line miješanje jamči konstantan proizvod u skladu sa specifikacijama uz optimalnu upotrebu opreme i minimalnu interakciju operatera. To vam omogućuje rad pri maksimalnim brzinama s automatskim prilagodbama i smanjuje vrijeme miješanja bez žrtvovanja kvalitete.

Automatizirano linijsko mjerenje viskoznosti putem SRV ili SRD eliminira razlike u uzimanju uzoraka i laboratorijskim tehnikama koje se koriste za mjerenje viskoznosti tradicionalnim metodama. Senzor je smješten u liniji tako da kontinuirano mjeri viskoznost maziva (i gustoću u slučaju SRD). Oba senzora imaju kompaktni faktor oblika za jednostavnu OEM i naknadnu ugradnju. Ne zahtijevaju održavanje ili ponovnu konfiguraciju. Oba senzora nude točne, ponovljive rezultate bez obzira na to kako i gdje su montirani, bez potrebe za posebnim komorama, gumenim brtvama ili mehaničkom zaštitom. Bez upotrebe potrošnog materijala, SRV-om i SRD-om izuzetno je jednostavno rukovati.

Ključne značajke SRV i SRD:

- Elektroničke kontrole vođene izbornikom moćne su i jednostavne za upotrebu.

- Ugrađeni mjerač temperatureoring koristeći PT1000 RTD visoke točnosti.

- Višestruki izlazni signali - prikazuje temperaturu i temperaturno kompenzirana viskoznost

- Automatska kontrola viskoznosti - senzori su unaprijed postavljeni, ali

- Zapisivanje podataka - datum i vremenski kod automatski se bilježe, stvarajući revizijski trag i pojednostavljujući mjerenje učinka i kvaliteta.

- Sigurnost i upozorenja - dizajniran za sprečavanje neovlaštenih promjena i oglašavanje alarma kada se dostignu zadane vrijednosti kako bi operateri mogli brzo poduzeti mjere.

- Brza promjena postavki memorije - za procesne linije koje vode više od jedne tekućine, ova značajka pojednostavljuje promjenu postavki.

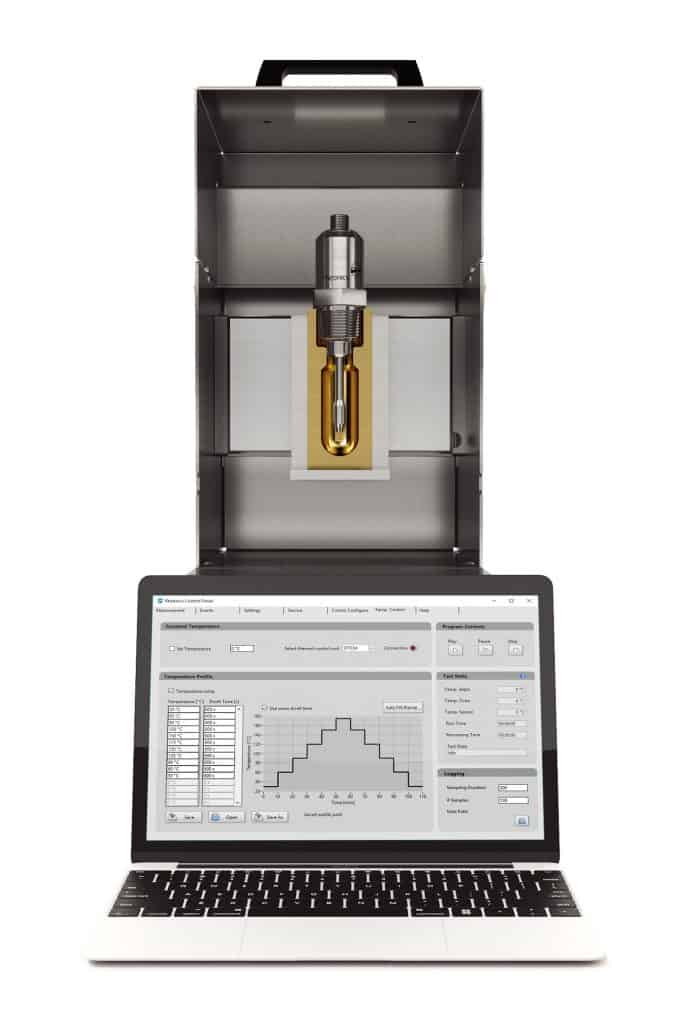

Podrška inženjerima formulacija u laboratorijima

Iako je SRV senzor napravljen da osigura potpunu kontrolu kvalitete miješanog maziva u proizvodnji. Isti se senzor također koristi u laboratorijskim postavkama za istraživanje formulacije. Rheonics samostalne toplinske module koriste inženjeri za formulacije za brzo testiranje novih uzoraka u cijelom rasponu toplinskog rada. STCM je posebno napravljen za rad sa SRV i SRD. Oprema je iste veličine kao mali stolni aparat za kavu i ima grijanje i hlađenje u čvrstom stanju za postizanje punog radnog raspona.

Temeljni princip moguće je koristiti kao automatizirani sustav uzorkovanja i ispitivanja koji se temelji na vrtuljku. Ključna prednost upotrebe SRV-a za istraživanje formulacija je u tome što se isti senzor zatim instalira na dolaznu provjeru sirovina, pilot postrojenja i konačne proizvodne linije, tako da nema neslaganja u sustavu mjerenja koji se koristi u cijelom ekosustavu podmazivanja.

Rheonics'Prednost

Kompaktan faktor oblika, nema pokretnih dijelova i ne zahtijeva održavanje

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje niti ponovne konfiguracije. Imaju mali otisak koji omogućuje Inline instalaciju u bilo kojoj procesnoj liniji, izbjegavajući bilo kakav dodatni prostor ili zahtjev za adapterom.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i brzine protoka. Senzorski element nalazi se izravno u tekućini, bez zahtjeva za posebnim kućištem ili zaštitnim kavezom.

Trenutno precizno očitavanje kvalitete proizvodnje - cjelovit pregled sustava i prediktivna kontrola

Rheonics' RheoPulse softver je moćan, intuitivan i prikladan za upotrebu. Procesna tekućina u stvarnom vremenu može se nadgledati na integriranom IPC-u ili na vanjskom računalu. Više senzora raširenih po postrojenju upravlja se s jedne nadzorne ploče. Nema utjecaja pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Nema učinka vibracija.

Inline mjerenja, nije potrebna obilazna linija

Izravno ugradite senzor u tijek procesa radi mjerenja viskoznosti (i gustoće) u stvarnom vremenu. Nije potrebna obilazna linija: senzor se može uroniti u liniju; brzina protoka i vibracije ne utječu na stabilnost i točnost mjerenja.

Jednostavna instalacija i nikakve rekonfiguracije / ponovne kalibracije nisu potrebne - nula održavanja / smanjenja

U malo vjerojatnom slučaju oštećenog senzora, zamijenite senzore bez zamjene ili ponovnog programiranja elektronike. Zamjene za senzor i elektroniku bez ikakvih ažuriranja firmvera ili promjena kalibracije. Jednostavna montaža. Dostupan sa standardnim i prilagođenim procesnim priključcima kao što su NPT, Tri-Clamp, DIN 11851, Prirubnica, Varinline i ostali sanitarni i higijenski priključci. Nema posebnih komora. Lako se uklanja radi čišćenja ili pregleda. SRV je također dostupan s DIN11851 i tri-clamp priključak za jednostavnu montažu i demontažu. SRV sonde su hermetički zatvorene za Clean-in-place (CIP) i podržavaju visokotlačno pranje s IP69K M12 konektorima.

Rheonics instrumenti imaju sonde od nehrđajućeg čelika i opcionalno imaju zaštitne premaze za posebne situacije.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada.

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics jedan od najbržih, svestranih i najpreciznijih uređaja u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima.

- Raspon tlaka do 5000 psi

- Temperaturni raspon od -40 do 200 ° C

SRV ima najširi operativni domet na tržištu za inline procesni viskozimetar:

- Raspon viskoznosti: od 0.5 cP do 50,000 XNUMX cP

SRD: Jedan instrument, trostruka funkcija - viskoznost, temperatura i gustoća

Rheonics' SRD je jedinstven proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Uklanja poteškoće zajedničkog postavljanja tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

- Raspon viskoznosti: od 0.5 cP do 3,000 XNUMX cP

- Raspon gustoće: 0 do 4 g / cc (0 do 4000 kg / m3)

Postignite točne informacije o kvaliteti maziva izravnim mjerenjima, smanjite troškove i povećajte produktivnost

Integrirajte SRV / SRD u procesnu liniju kako biste optimalno zakazali intervale zamjene maziva i postigli značajne uštede troškova. U usporedbi s neizravnim pristupom korištenja algoritama za predviđanje stvarnog stanja, mjerenja viskoznosti maziva rezultirala bi pravom fizičkom slikom podmazivanja koja bi omogućila otkrivanje mogućih kvarova na ležajevima / motorima ili abnormalnih stanja. I na kraju svega, to pridonosi boljem dnu i boljem okruženju!

Čist na mjestu (CIP)

SRV (i SRD) su senzori za samočišćenje - upotreba tekućine u tekućini za čišćenje senzora tijekom mjerenja smanjuje neplanirano održavanje. Senzor otkriva sve sitne ostatke, omogućujući rukovaocu da odluči kada je vod namijenjen čišćenju. Alternativno, ovi senzori pružaju informacije automatiziranom sustavu čišćenja kako bi osigurali potpuno i ponovljivo čišćenje između proizvodnih ciklusa.

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika 3. generacije pokreće ove senzore i procjenjuje njihov odziv. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT i 1” Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupna u kućištu odašiljača i nosaču DIN šine malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne cjevovode i unutar ormara opreme strojeva.

upravljati stapanje učinkovitije, smanjiti troškove i povećati produktivnost

Integrirajte SRV u procesnu liniju i osigurajte dosljednost tijekom godina. SRV neprestano nadgleda i kontrolira viskoznost (i gustoću u slučaju SRD) i prilagođava ventile za doziranje sastojaka smjese. Optimizirajte postupak pomoću SRV-a i doživite manje isključenja, nižu potrošnju energije, manje nesukladnosti i uštedu troškova materijala. I na kraju svega, to doprinosi boljem dnu i boljem okruženju!

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika je mozak ovih senzora. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT, DIN 11851, prirubnica i Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupna u kućištu odašiljača i nosaču DIN šine malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne vodove i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Opcije analogne i digitalne komunikacije

Opcije digitalne komunikacije

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno instalirajte senzor u procesni tok kako biste u stvarnom vremenu mjerili viskoznost i gustoću. Nije potrebna obilazna linija: senzor se može uroniti u liniju; brzina protoka i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte izvedbu miješanja pružajući ponovljene, uzastopne i dosljedne testove na tekućini.

Redovna mjesta za kontrolu kvalitete

- U spremnicima

- U spojnim cijevima između različitih spremnika za obradu

Instrumenti / senzori

SRV Viskozimetar ILI an SRD za dodatnu gustoću

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri i mjerači gustoće imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju. Nema potrebe mijenjati bilo koju komponentu ili parametar za mjerenje u cijelom rasponu.

Predloženi proizvodi za aplikaciju

- Širok raspon viskoznosti - nadgledajte kompletan postupak

- Ponavljajuća se mjerenja u Newtonovim i Newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Hermetički zatvoreni, svi vlažni dijelovi od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan faktor oblika za jednostavnu ugradnju u postojeće procesne linije

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija

- Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

- Ponavljajuća se mjerenja kako u newtonovim tako i u ne-newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Sve metalne konstrukcije od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija