Uvod

Ukupna tržišna veličina premaza za električnu izolaciju u 2015. iznosila je 2 milijarde USD i očekuje se da će značajno porasti u narednim godinama, uglavnom zbog razvoja u elektroenergetskom sektoru (globalno tržište prijenosa i distribucije). Glavni trendovi na tržištima u nastajanju koji olakšavaju rast su rastuća industrija solarne energije, sve veća ulaganja u pametnu mrežnu mrežu i prihvaćanje energetski učinkovitih motora. Glavna područja primjene su električna i elektronička, automobilska, medicinska i zrakoplovna.

Očekuje se da će nestabilni troškovi sirovina i visoki troškovi formulacija predstavljati veliki izazov za sudionike na tržištu. Strogi vladini propisi nametnuti na tržištu, posebno u Sjevernoj Americi i Europi, ograničavaju količinu sadržaja HOS-a u proizvodima za oblaganje. To je prisililo proizvođače premaza da postanu zeleni i prihvate održivost kao svoj dnevni red, ujedno ulažu velika ulaganja u istraživanje i razvoj kako bi razvili inovativne i nove proizvode koji se mogu ponuditi po niskoj cijeni, poštujući regulatorne smjernice. Ključni sudionici na tržištu električne izolacijske prevlake i dalje teže visokoj integraciji u vrijednosnom lancu, unaprjeđenja procesa za vrhunsku kvalitetu i smanjenju troškova kako bi proširili svoj portfelj proizvoda.

primjena

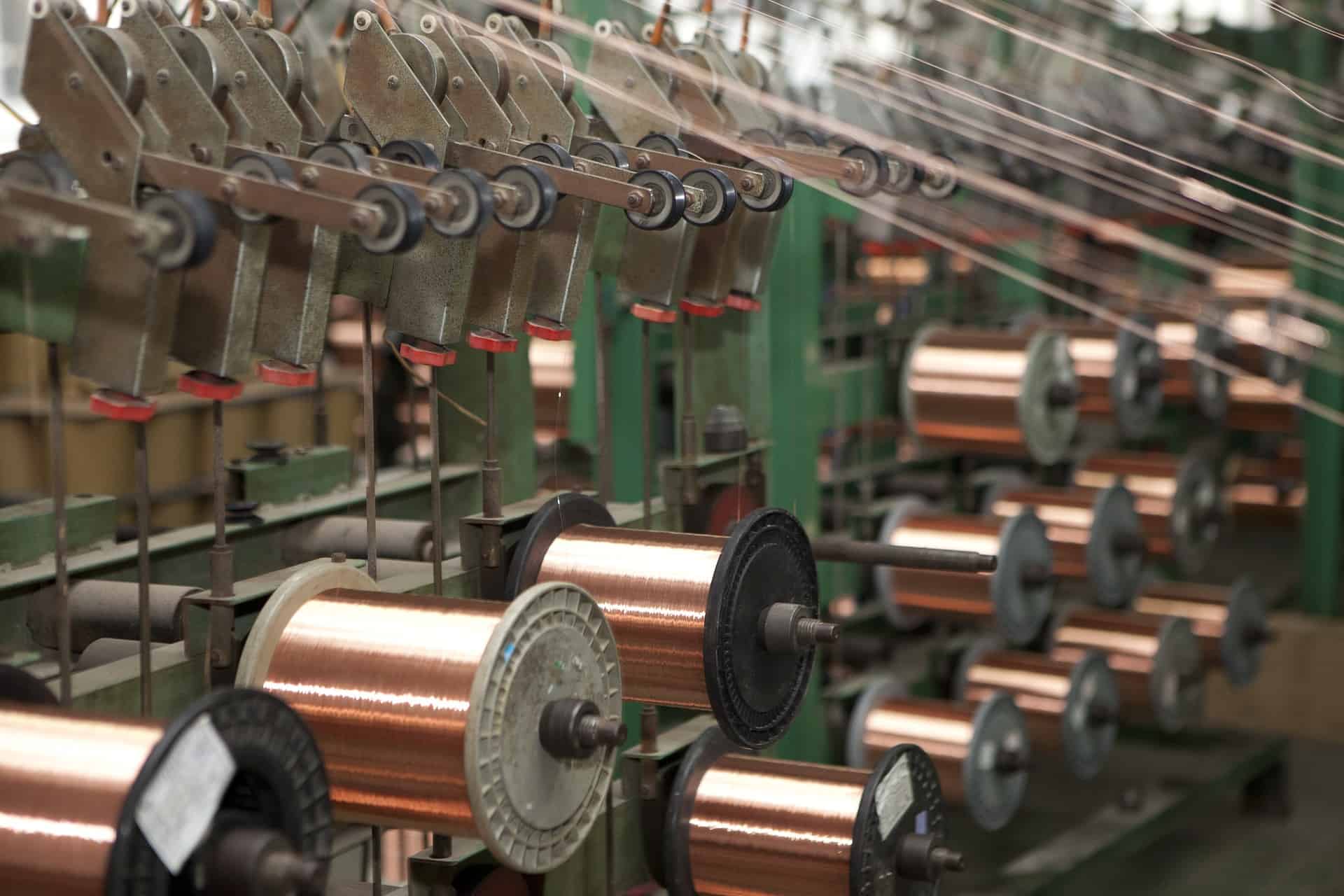

Žice od bakra i aluminija za proizvodnju transformatora, elektromotora, induktora, generatora, zvučnika, pogona tvrdog diska, elektromagneta i široku paletu drugih primjena obložene su vrlo tankim, električno izolirajućim emajlom postupkom nanošenja namotajem. Postupak premazivanja žica apsolutno je ključan iz sljedećih razloga:

- Da biste zaštitili namatanje od apsorpcije vlage

- Da biste odoljeli udarcima, vibracijama i mehaničkom stresu mehaničkim povezivanjem cijelog namota, žica i izolacije u čvrstu kohezivnu masu

- Za zaštitu namotaja od razornih učinaka rasta ulja, kiselina i drugih kemikalija, vlage, topline i plijesni te za postizanje svojstava protiv praćenja

- Poboljšati električna svojstva vlaknastih ili drugih izolatora koji tijekom određenog razdoblja trebaju ostati netaknuti bilo kojim od razornih utjecaja (na primjer - normalni ciklusi topline i hladnoće koji nastaju uslijed uključivanja i isključivanja)

Najčešći emajli od žice su polivinil formal, poliuretan (PUR), poliester, topljivi poliester (PEI), poliester-imid i poliimid koji se ponašaju različito u pogledu - prianjanja, fleksibilnosti, toplotnog udara, topljivosti, glatkoće i brzine. Izbor vrste emajlirane žice ovisi o zahtjevima određene aplikacije.

Obložene žice (poznate i kao magnetske žice) proizvode se nanošenjem emajla na sloju bakrenog ili aluminijskog vodiča u više slojeva. Kondukter se propušta kroz kupelji s tekućim emajlom ili otopinom cakline u otapalu, a zatim se zagrijava u peći da se ukloni otapalo i očvrsne caklina; ovaj se postupak nekoliko puta provodi nekoliko puta, ovisno o primjeni.

Debljina nanosa, koja ovisi o postotku čvrstoće u otopini za nanošenje, važan je konstrukcijski parametar i vrlo je važno kontrolirati je u unaprijed određenom rasponu. Ako otopina za prevlačenje sadrži visok postotak krutih tvari, troškovi otapala mogu se smanjiti. debljina premaza snažno ovisi o viskoznost tekuće otopine cakline ili cakline i viskoznost otopine cakline moraju se pažljivo kontrolirati kako bi se postiglo jednolik premaz debljina. Kada viskoznost fluktuira izvan specifikacije, sloj emajlirane žice će biti neravnomjeran što će na kraju dovesti do loše kvalitete i često se uklanja. Viskoznost može imati nekoliko učinaka na apsorpciju, čvrstoću boje i sušenje. Visoko viskozne otopine za prevlake rezultiraju ljepljivošću i uzrokuju poteškoće pri prijenosu na podlogu, dok niska viskoznost čini mobilnijim i težim za kontrolu, a također rezultira povećanom upotrebom otapala. Viskoznost se povećava kada se ne radi, a smanjuje se kada je prisutan uporno. Snažna povezanost temperature i viskoznosti tinte sugerira da fluktuacije temperature mogu drastično utjecati na viskozitet, a samim tim i debljina nanosa koji je najvažniji parametar.

Kako bi se dobio jednoličan premaz i kako se ne bi gubila caklina, stoga je vrlo poželjno da se viskoznost cakline automatski regulira na uglavnom konstantnu vrijednost. In-line praćenje viskoznosti u stvarnom vremenuoring a kontrola u procesu presvlačenja ključna je za poboljšanje učinka i smanjenje troškova u gotovo svakom procesu presvlačenja žice. Operateri procesa shvaćaju potrebu za viskozimetrom koji prati viskoznost i temperaturu, te bi mogao koristiti temperaturno kompenziranu viskoznost kao ključnu varijablu procesa kako bi se osigurala konzistentnost i smanjila stopa odbijanja.

Zašto je viskoznost monitoring i kontrola kritična u procesu presvlačenja žice?

Široki i značajni faktori koji upravljanje viskoznosti čine kritičnim u procesu nanošenja žica su:

- Kvaliteta premaza: Žice s magnetima moraju biti u skladu s gotovim specifikacijama proizvoda i regulatornim zahtjevima, a kontrola procesa je presudna za osiguravanje usklađenosti. Promjene viskoznosti uzrokuju značajne promjene u otapanju kao i na svojstvima premaza na bazi vode, što utječe na ispisljivost, otpornost na blijeđenje i sušenje.

- Uniformnost premaza: Inline viskoznost monitoring i kontrola može pomoći u postizanju potrebne kvalitete premaza i smanjenju kvarova premaza poput narančine kore, ljuštenja i kvarova prianjanja.

- Smanjite pogreške u premazivanju: Kontrola viskoznosti može pomoći u ublažavanju učestalosti pogrešaka - lijepljenja i skupljanja, brušenja, ljuštenja, cijepanja, pucanja, hrapavosti, stvaranja mjehura, premošćavanja i površinske erozije.

- Bolji prinos: Osiguravanje konzistentnosti tijekom cijelog postupka nanošenja značajno smanjuje brzine odbacivanja štedeći troškove i vrijeme. Tehnike mjerenja izvan mreže zamorne su i nepouzdane te uključuju velike odgode u procesu proizvodnje, osim što uključuju velike troškove osoblja za uzorkovanje i provođenje testova.

- Ispravna svojstva: Loša kvaliteta premaza može negativno utjecati na poželjna svojstva magnetnih žica - hermetičnost i otpornost na sagorijevanje, fleksibilnost, mehanička i kemijska svojstva, bojanje i prihvaćanje na tržištu. Sva ta svojstva ovise o debljini i jednolikosti premaza, stoga je kontrola viskoznosti presudna.

- Trošak: Premazivanje s pogrešnom viskoznošću šteti više nego samo kvaliteti. Loše upravljanje viskozitetom povećava upotrebu pigmenata i otapala, što utječe na profitnu maržu.

- Gubljenje: Materijali odbačeni zbog loše kvalitete mogu se smanjiti pravilnim upravljanjem viskozitetom.

- Učinkovitost: Uklanjanje ručne kontrole viskoznosti oslobađa vrijeme operatera i omogućuje im da se usredotoče na druge zadatke.

- Ekološki prihvatljiv: Smanjivanje uporabe pigmenta i otapala dobro je za okoliš.

- Sukladnost s propisima: Globalni i nacionalni propisi vode ukupna električna i mehanička svojstva žica. Nepoštivanje zbog varijabilnosti u proizvodnji može dovesti do značajnih šteta i gubitaka kupaca, osim obveza koje proizlaze iz neispravne izrade u proizvodnom procesu.

Da bi se osigurala dosljedna, visokokvalitetna, jednolika prevlaka, promjena viskoznosti kroz procesni tok nadzire se u stvarnom vremenu, vršeći mjerenja iz osnovne vrijednosti, a ne samo mjerenje apsolutnih vrijednosti i uvođenje viskoziteta podešavanjem otapala i kompenzacijom temperature na cjelokupni postupak premazivanja zadržati u određenim granicama.

Izazovi procesa

Operatori na tržištu izolacijskih premaza prepoznaju potrebu za nadziranjem viskoznosti, ali to mjerenje izvan laboratorija godinama je dovelo u pitanje inženjere procesa i odjela za kvalitet. Postojeći laboratorijski viskozimetri imaju malu vrijednost u procesnim okruženjima jer na viskoznost izravno utječu temperatura, brzina smicanja i druge varijable koje se razlikuju izvan linije onoga što su u liniji. Konvencionalne metode kontrole viskoznosti premaza cakline pokazale su se neadekvatnim čak i u aplikacijama gdje je dopuštena velika varijacija viskoznosti cakline i dopušteno je da se žičane prevlake razlikuju od unaprijed određenog raspona specifikacija.

Tradicionalno, operatori su izmjerili viskoznost tiskarske boje pomoću čaše za ispuštanje. Boja otopljena u tekućini je vremenski uzorkovanje pomoću čaše za doziranje, pri čemu se vrijeme potrebno za bol koji prolazi kroz lijevak (čašica za ispuštanje) uzima kao pokazatelj relativne viskoznosti. Postupak je neuredan i dugotrajan, pogotovo ako tintu prvo treba filtrirati. Prilično je netočno, nedosljedno i nije ponovljivo čak i kod iskusnog operatera. Zbog kontinuiranog procesa proizvodnje emajlirane žice, intervalno uzorkovanje uzrokuje prekomjerna kašnjenja. Viskoznost tekućine rastvorene u boji ne može se podesiti u stvarnom vremenu. Osim toga, otvoreni su razni cilindri postupka tanke boje; zbog promjena temperature okoline, vlage i drugih čimbenika, poput temperature, suhe klime, otapala u boji vjerojatno će biti hlapljiva, ova tehnika mjerenja viskoznosti postaje neučinkovita s obzirom na potrebe procesa.

Neke tvrtke koriste sustave toplinskog upravljanja kako bi održale mjesto primjene na određenoj optimalnoj temperaturi kako bi se postigla konstantna viskoznost. Ali temperatura nije jedini faktor koji utječe na viskoznost. Brzina smicanja, uvjeti protoka, tlak i ostale varijable mogu utjecati i na promjene viskoznosti. Sustavi s kontroliranom temperaturom također imaju dugo vrijeme ugradnje i velik otisak.

Rheonics' Rješenja

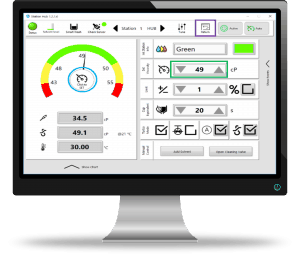

Automatizirano mjerenje i kontrola viskoznosti u liniji ključno je za kontrolu formulacije premaza i viskoznosti pri nanošenju. Rheonics nudi sljedeća rješenja, temeljena na balansiranom torzijskom rezonatoru, za kontrolu procesa i optimizaciju u procesu premazivanja:

- Na liniji Viskoznost mjerenja: Rheonics' SRV je linijski uređaj za mjerenje viskoznosti širokog raspona s ugrađenim mjerenjem temperature tekućine i može u stvarnom vremenu detektirati promjene viskoznosti u bilo kojem procesu procesa.

- Na liniji Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument istodobnog mjerenja gustoće i viskoznosti s ugrađenim mjerenjem temperature tekućine. Ako je mjerenje gustoće važno za vaše operacije, SRD je najbolji senzor koji zadovoljava vaše potrebe, s operativnim mogućnostima sličnim SRV zajedno s preciznim mjerenjima gustoće.

Automatsko mrežno mjerenje viskoznosti putem SRV-a ili SRD-a eliminira varijacije u tehnikama uzimanja uzoraka i laboratorijskim tehnikama koje se tradicionalnim metodama koriste za mjerenje viskoznosti. Senzor se ugrađuje ili u posudu za nanošenje emajla ili na liniju kroz koju se prevlaka nanosi na aplikator, kontinuirano mjerijući viskozitet formuliranog sustava (i gustoću u slučaju SRD). Konzistentnost oblaganja postiže se automatizacijom sustava za doziranje putem procesnog regulatora na temelju viskoziteta u stvarnom vremenu i mjerenja temperature. Korištenjem SRV-a u procesnoj liniji premaza poboljšava se učinkovitost prijenosa slojeva poboljšavajući produktivnost, profitnu maržu i ciljeve zaštite okoliša / propisa. Senzori imaju kompaktni faktor oblika za jednostavnu ugradnju OEM i naknadnu ugradnju. Ne zahtijevaju nikakvo održavanje ili rekonfiguraciju. Senzori nude točne, ponovljive rezultate bez obzira na to kako ili gdje su montirani, bez potrebe za posebnim komorama, gumenim brtvama ili mehaničkom zaštitom. SRV i SRD bez upotrebe potrošnog materijala izuzetno su jednostavni za rukovanje bez održavanja.

Rheonics'Prednost

Kompaktni faktor oblika, bez pomičnih dijelova i nulta održavanja

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje niti ponovne konfiguracije. Njihov mali otisak omogućuje jednostavnu in-line instalaciju, izbjegavajući bilo kakav dodatni prostor ili zahtjeve za adapterom na stroju za premazivanje.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i protok tinte. Ovi senzori mogu lako podnijeti redovito premještanje. Senzorski element nalazi se izravno u tekućini, bez potrebe za posebnim kućištem ili zaštitnim kavezom.

Trenutačno precizno očitavanje uvjeta ispisa - Cjelovit pregled sustava i prediktivna kontrola

Rheonics' softver je moćan, intuitivan i praktičan za korištenje. Viskoznost se može pratiti na računalu u stvarnom vremenu. S jedne nadzorne ploče upravlja se višestrukim senzorima raspoređenim po tvornici. Nema učinka pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Osim toga, senzor je neosjetljiv na bilo kakve vibracije ili električnu buku od vanjskih strojeva.

Jednostavna instalacija i nikakve rekonfiguracije / ponovne kalibracije nisu potrebne

Zamijenite senzore bez zamjene ili ponovnog programiranja elektronike

Zamjene padajućeg postupka i za senzor i za elektroniku bez promjene ažuriranja upravljačkog softvera ili kalibracijskog koeficijenta.

Jednostavno postavljanje. Vijci u XNUMX/XNUMX "NPT navojne armature s navojem ili prirubnički spojevi.

Bez komora, O-ring brtve ili brtve.

Lako se uklanja za čišćenje ili pregled.

SRV dostupan s prirubnicom, DIN 11851 higijenski i tri-clamp priključak za jednostavnu montažu i demontažu.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada (manje od 3W)

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics uređaji jedni od najbržih i najpreciznijih u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima. SRV ima najširi radni raspon na tržištu za inline procesne viskozimetre:

- Raspon tlaka do 5000 psi i više

- Temperaturni raspon od -40 do 300 ° C

- Raspon viskoznosti: od 0.5 cP do 50,000 XNUMX+ cP

SRD: Jedan instrument, trostruka funkcija - Viskoznost, temperatura i gustoća

Rheonics' SRD jedinstveni je proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Eliminira poteškoće sa lociranjem tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

Postignite pravu kvalitetu premaza, smanjite troškove i povećajte produktivnost

Integrirajte SRV ili SRD u procesnu liniju i osigurajte ujednačenost i dosljednost tijekom postupka premazivanja. Postignite konstantne boje i debljinu bez brige o varijacijama boje ili debljine. SRV (i SRD) neprestano nadzire i kontrolira viskoznost (i gustoću u slučaju SRD) i sprječava prekomjernu upotrebu skupih pigmenata i otapala. Pouzdana i automatska opskrba tintom osigurava da preše rade brže i štedi vrijeme rukovatelja. Optimizirajte postupak premazivanja SRV-om i iskusite manje stope odbacivanja, manje otpada, manje pritužbi kupaca, manje prekida rada i uštedu troškova materijala. I na kraju svega, to pridonosi boljem dnu i boljem okruženju!

Čist na mjestu (CIP)

SRV (i SRD) prati čišćenje linija tinte pomoću monitaoring viskoznost (i gustoća) otapala tijekom faze čišćenja. Svaki mali ostatak detektira senzor, omogućujući operateru da odluči kada je linija čista za svrhu. Alternativno, SRV daje informacije automatiziranom sustavu čišćenja kako bi se osiguralo potpuno i ponovljivo čišćenje između ciklusa.

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika 3. generacije pokreće ove senzore i procjenjuje njihov odziv. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT i 1” Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

okoliš

Smanjite upotrebu HOS-a (isparljivih organskih spojeva) u svom procesu smanjujući energiju potrebnu za obnavljanje ili troškove odlaganja. Proizvodite pametno uz uštedu troškova, osiguravajući visoku kvalitetu i čuvajući okoliš.

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupno u kućištu odašiljača otpornog na eksploziju i ugradnju na DIN šinu malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne cjevovode i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno instalirajte senzor u svoj procesni tok za mjerenje viskoznosti i gustoće u stvarnom vremenu. Nije potreban premosni vod: senzor se može uroniti izravno u procesni tok. Brzina protoka premaza i vibracije stroja ne utječu na stabilnost i točnost mjerenja. Rheonics senzori i rješenja za kontrolu premaza pomažu vam da optimizirate učinak premazivanja pružajući ponovljene, uzastopne i dosljedne rezultate iz godine u godinu.

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri i mjerači gustoće imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju. Nema potrebe mijenjati bilo koju komponentu ili parametar za mjerenje u cijelom rasponu.

Predloženi proizvodi za aplikaciju

- Širok raspon viskoznosti - nadgledajte kompletan postupak

- Ponavljajuća se mjerenja u Newtonovim i Newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Hermetički zatvoreni, svi vlažni dijelovi od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan faktor oblika za jednostavnu ugradnju u postojeće procesne linije

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija

- Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

- Ponavljajuća se mjerenja kako u newtonovim tako i u ne-newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Sve metalne konstrukcije od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija