Uvod

Označivanje proizvoda podvrgnuto je pojačanom nadzoru u farmaceutskoj industriji zbog pritiska tri faktora: propisa, estetike i troškova. Da bi se spriječilo pogreške u izdavanju i pogreške u lijekovima na tabletama kojima se rukuje na medicinskim mjestima, potrebne su tablete izvrsne vizualne diskriminacije. Osim regulatornih zahtjeva koje proizvođači sheme identifikacije SODF (Solid Oral Dosage Forms) odabiru ovise o njihovim ciljevima za marke, marketing, umjetničko djelo i strategiju doziranja. Opcije tehnologije za identifikaciju uključuju odbacivanje, tiskanje (tradicionalni tisak, kontinuirani tintni tisak i termički inkjet tisak) i ultraljubičasto lasersko označavanje - metoda koju je odabrao proizvođač ovisi o sadržaju, formatu i složenosti identifikatora željenih / potrebnih za postizanje poslovnih potreba. Za farmaceutske proizvođače digitalni tisak obećava bolju zaštitu branda i još jedan sloj odvraćanja od krivotvorenja. Oznake na dozi mogu pokazati zaštitne znakove, nazive proizvoda, jačinu doze i podatke o proizvođaču.

Napredak u tehnologiji identifikacije u kombinaciji sa pametnim telefonima i drugom osobnom elektronikom opremio Internet stvari farmaceutskim tabletama i kapsulama. Ispis matričnih kodova podataka na tablete može osigurati autentičnost pojedinačnih tableta i kapsula koje se primjenjuju na pojedinim pacijentima / subjektima. Upozorenja o interakciji s lijekovima mogu se učinkovito izdati ispisom na tabletama. Pacijenti bi mogli jednostavno skenirati tablete i kapsule radi provjere identiteta i potom dobiti podatke iz internetske baze podataka o potencijalno opasnim kombinacijama.

primjena

Farmaceutske tvrtke nastoje razlikovati svoje proizvode od konkurentskih proizvoda. "Trgovinska haljina" proizvoda - njegove fizičke karakteristike, poput oblika, veličine, boje i ispisa - jedinstvena je kombinacija značajki koje se u mnogim zemljama kvalificiraju kao intelektualno vlasništvo zaštićeno zakonom.

Debosiranje tableta može udovoljiti osnovnim zahtjevima za identifikaciju tableta, no postoje ograničenja u veličini i vrsti ponovne obrade podataka koje probijanje pritiska na tablet može pružiti. Tehnike uklanjanja displeja čine tablete osjetljivim na branje i lijepljenje što dovodi do loše kvalitete tableta i nepotpunih ili nedostajućih identifikacijskih značajki na tabletama, što potencijalno dovodi do odbacivanja takvih tableta. UV lasersko označavanje omogućuje neizbrisivo označavanje metala, plastike, keramike, kompozita i poluvodiča s lakoćom i preciznošću. Međutim, tintni tisak i dalje dominira u određenim aplikacijama gdje su boje potrebne za logotip ili sigurnosne zahtjeve (npr. Žuta ili Crvena). Laseri mogu označavati samo u sivoj skali, pa je bojanje nemoguće. Čak i ako laseri postižu boje, ponovljivost je izuzetno teška. Tinta-Jet ispis pruža potpuno RGB ili CMYK uzorke u boji, a najbolje se koristi za oznake koje zahtijevaju bojanje poput naljepnica upozorenja ili opasnosti - što je od izuzetne važnosti u aplikacijama za ispis na farmaciji.

Ispis na gotove tablete i kapsule s tintom omogućava proizvođačima da uključe detaljne logotipe ili simbole i da ispisuju u više boja, povećavajući broj moguće identifikacije shema. To je zrela tehnologija i u upotrebi više od 60 godina. Osnovni pristup je prijenos tinte s ugraviranog uzorka na gumenu rolu ili jastučić, a potom na tabletu / kapsulu. Postoji nekoliko tehnika u tradicionalnom tisku - rotogravure i tampo tisak, obje nude slične mogućnosti i uglavnom se razlikuju u propusnosti.

Inkjet tisak je nedavna metoda koja je stekla prihvaćanje u farmaceutskoj industriji. Nudi najveću svestranost u pogledu shema ispisa i više boja, složenih logotipa i strojno čitljivih kodova. S kontinuiranim inkjet ispisom, format ispisa i redoslijed podataka mogu se jednostavno promijeniti pomoću softvera. Inkjet tisak nudi zamjenu za otiskivanje neobloženih tableta, od kojih su neke premekane za otiskivanje (Npr. ODT-ovi za oralno rastvaranje)

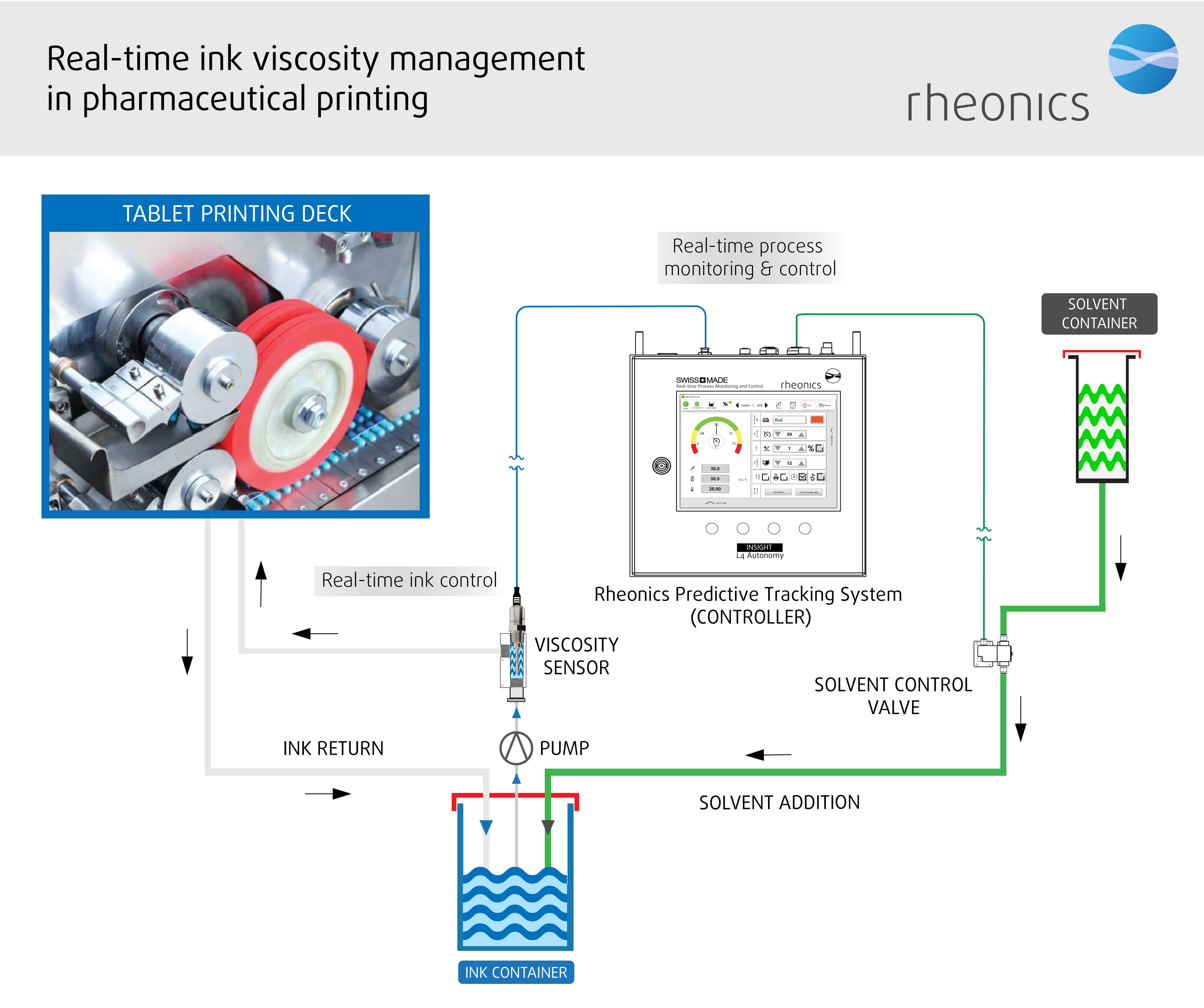

S kontinuiranim tintnim tiskanjem recirkulirajuća struja tinte dovodi se na mlaznicu koja je nanosi na tabletu ili kapsulu. Svaka tinta koja se ne koristi slijeva se u rezervoar. Kapljice s tintom proizvode se vibracijom glave za ispis pomoću piezoelektričnog kristala i elektroniziranim elektrodama odbijaju se tako da utisnu na površinu proizvoda. Postupak je izuzetno brz kako bi se dobili precizni, oštri otisci s dobrom rezolucijom. Većina tinte koja se koristi u pisačima kontinuirano recirkulira, što dovodi do gubitka otapala isparavanjem. Brzina isparavanja upotrijebljenih razrjeđivača može utjecati na kvalitetu ispisa i sposobnost rada. Da bi se osigurala dosljedna kvaliteta ispisa, za dodavanje otapala za šminku koristi se kontrolna petlja zasnovana na viskoznosti tinte. Kontrole omogućuju orkestriranje rada svih komponenata kako bi se postigli željeni rezultati.

Da bi se optimizirala učinkovitost i kvaliteta, apsolutno je potrebno nadoknaditi gubitak otapala dodavanjem male količine razrjeđivača s vremena na vrijeme, tijekom rada, kako bi se viskozitet optimalno koristio pomoću prilagođavanja kako diktiraju uvjeti.

Zašto je upravljanje viskoznosti kritično u procesu tiskanja farmaceutskih proizvoda?

Široki i značajni faktori koji upravljanje viskoznosti čine kritičnim u farmaceutskom tisku su:

- Kvaliteta ispisa: Tablete moraju biti u skladu s gotovim specifikacijama proizvoda i svim odgovarajućim kompenzacijskim zahtjevima, i to se može osigurati. Promjene viskoznosti uzrokuju značajne promjene u svojstvima tinte na otapalu i na vodi, što utječe na ispisljivost, otpornost na blijeđenje i sušenje.

- Smanjite pogreške kod ispisa: Kontrola viskoznosti može pomoći u ublažavanju učestalosti pogrešaka - lijepljenje i branje, slab ispis (tanka linija), širok ispis (nejasan i isprazan), tiskanje nedostaje (nepotpuno) i razmazano (mrljasto označen tiskani proizvod).

- Boja: Konzistentnost i gustoća boja vrlo su bitni za ispravnu kvalitetu ispisa. Kontrola viskoznosti tinte ključna je za konzistenciju boje, jer je to faktor podvrgnut najvećoj varijabilnosti. Postotak tekućine u tekućini je karakteristika tinte koja joj daje boju. Viskoznost tinte je pokazatelj postotka čvrstoće tekućine.

- Trošak: Ispis s pogrešnom viskoznošću šteti više nego samo kvaliteti. Loše upravljanje viskozitetom povećava upotrebu pigmenata i otapala, što utječe na profitnu maržu.

- Gubljenje: Materijali odbačeni zbog loše kvalitete mogu se smanjiti pravilnim upravljanjem viskozitetom.

- Učinkovitost: Uklanjanje ručne kontrole viskoznosti oslobađa vrijeme operatera i omogućuje im da se usredotoče na druge zadatke.

- Okoliš: Smanjivanje uporabe pigmenta i otapala dobro je za okoliš.

- usklađenost: Identifikacija na dozi pomaže u diferencijaciji proizvoda i povećava sigurnost proizvoda. Možda u većoj mjeri od ostalih industrija, farmaceutski tisak zahtijeva najkvalitetniji tisak. O čitljivosti i kontrastu se ne može pregovarati kada su u pitanju regulatorni zakoni i kodeksi sljedivosti.

Jednom kada je uspostavljeno okruženje za ispis i prilagodivanje tinte kako bi odgovarali njihovoj odgovarajućoj namjeni, obično je potrebno malo napora za održavanje integriteta ispisnih boja. Da bi se osigurao dosljedan visokokvalitetni ispis, promjena viskoznosti tinte kroz procesni tok nadzire se u stvarnom vremenu, vršeći mjerenja iz osnovne vrijednosti, a ne samo mjerenje apsolutnih vrijednosti i uvođenje viskoziteta podešavanjem otapala i temperature da bi se zadržala unutar određene granice.

Izazovi procesa

Postojeći laboratorijski viskozimetri imaju malu vrijednost u procesnim okruženjima jer na viskoznost izravno utječu temperatura, brzina smicanja i druge varijable koje se razlikuju izvan linije onoga što su u liniji. Tradicionalno, operatori su izmjerili viskoznost tiskarske tinte koristeći šalicu za ispuštanje ili Zahn šalicu. Postupak je neuredan i dugotrajan, pogotovo ako tintu prvo treba filtrirati. Prilično je netočno, nedosljedno i nije ponovljivo čak i kod iskusnog operatera.

Neke tvrtke koriste sustave toplinskog upravljanja kako bi održale mjesto primjene na određenoj optimalnoj temperaturi kako bi postigle stalnu viskoznost tinte. Ali temperatura nije jedini faktor koji utječe na viskoznost. Brzina smicanja, uvjeti protoka, tlak i ostale varijable mogu utjecati i na promjene viskoznosti. Sustavi s kontroliranom temperaturom također imaju dugo vrijeme ugradnje i velik otisak.

Konvencionalni vibracijski viskozimetri su neuravnoteženi, što zahtijeva velike mase kako bi se izbjegao veliki utjecaj sile pričvršćivanja.

Rheonics' Rješenja

Automatizirano in-line mjerenje viskoznosti i kontrola ključni su za kontrolu viskoznosti tinte. Rheonics nudi sljedeća rješenja, temeljena na balansiranom torzijskom rezonatoru, za kontrolu procesa i optimizaciju u procesu tiska:

- U redu Viskoznost mjerenja: Rheonics' SRV "široki je raspon, linijski uređaj za mjerenje viskoznosti s ugrađenim mjerenjem temperature tekućine i sposoban je otkriti promjene viskoznosti unutar bilo kojeg procesa u stvarnom vremenu.

- U redu Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument za istovremeno mjerenje gustoće i viskoznosti s ugrađenim mjerenjem temperature tekućine. Ako je mjerenje gustoće važno za vaše operacije, SRD je najbolji senzor koji zadovoljava vaše potrebe, s operativnim mogućnostima sličnim SRV zajedno s preciznim mjerenjima gustoće.

Automatizirano linijsko mjerenje viskoznosti putem SRV-a ili SRD-a eliminira varijacije u tehnikama uzimanja uzoraka i laboratorijskim tehnikama koje se tradicionalnim metodama koriste za mjerenje viskoznosti. Senzor je smješten linijski tako da kontinuirano mjeri viskozitet tinte (i gustoću u slučaju SRD). Dosljednost ispisa postiže se automatizacijom sustava za doziranje putem kontrolera pomoću kontinuiranih mjerenja viskoznosti u realnom vremenu. Korištenjem SRV-a u proizvodnoj liniji ispisa poboljšava se učinkovitost prijenosa tinte poboljšavajući produktivnost, profitne marže i ciljeve zaštite okoliša. Oba senzora imaju kompaktan faktor oblika za jednostavnu ugradnju OEM i naknadnu ugradnju. Ne zahtijevaju nikakvo održavanje ili rekonfiguraciju. Oba senzora nude točne, ponovljive rezultate bez obzira na to kako ili gdje su montirani, bez potrebe za posebnim komorama, gumenim brtvama ili mehaničkom zaštitom. SRV i SRD bez upotrebe potrošnog materijala izuzetno su jednostavni za rukovanje.

Nakon što se uspostavi okruženje za ispis i tinte se prilagode njihovoj ispravnoj namjeni, obično je potrebno malo truda da se održi integritet ispisnih tinti uz strogu kontrolu parametara s Rheonics sustavi za kontrolu viskoznosti tinte.

Kompaktan faktor oblika, nema pokretnih dijelova i ne zahtijeva održavanje

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje niti ponovne konfiguracije. Imaju mali otisak koji omogućuje Inline instalaciju u linijama za tintu, izbjegavajući bilo kakav dodatni prostor ili zahtjev za adapterom na tiskarskom stroju i kolicima za tintu.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i protok tinte. Ovi senzori mogu lako podnijeti redovito premještanje. Senzorski element nalazi se izravno u tekućini, bez potrebe za posebnim kućištem ili zaštitnim kavezom.

Trenutačno precizno očitavanje uvjeta ispisa - Cjelovit pregled sustava i prediktivna kontrola

Rheonics' softver je moćan, intuitivan i praktičan za korištenje. Viskoznost tinte u stvarnom vremenu može se pratiti na računalu. Višestrukim senzorima upravlja se s jedne nadzorne ploče raspoređene po cijeloj tvornici. Nema utjecaja pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Nema učinka vibracija tiskarskog stroja.

Jednostavna instalacija i nisu potrebne rekonfiguracije / ponovne kalibracije - najmanje vremena održavanja / smanjenja

Zamijenite senzore bez zamjene ili reprogramiranja elektronike, zamjene senzora i elektronike bez ikakvih ažuriranja firmvera ili promjena koeficijenta kalibracije. Jednostavna montaža. Vijci u ¾” NPT navoj u nastavku za vod tinte. Bez komora, O-ring brtve ili brtve. Lako se uklanja radi čišćenja ili pregleda. SRV dostupan s prirubnicom i tri-clamp priključak za jednostavnu montažu i demontažu.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics uređaji jedni od najbržih i najpreciznijih u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima. SRV ima najširi radni raspon na tržištu za inline procesne viskozimetre:

- Raspon tlaka do 5000 psi

- Temperaturni raspon od -40 do 200 ° C

- Raspon viskoznosti: od 0.5 cP do 50,000 XNUMX cP

SRD: Jedan instrument, trostruka funkcija - Viskoznost, temperatura i gustoća

Rheonics' SRD je jedinstven proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Uklanja poteškoće zajedničkog postavljanja tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

Postignite pravu kvalitetu ispisa, smanjite troškove i povećajte produktivnost

Integrirajte SRV / SRD u liniju procesa i osigurajte konzistentnost boja tijekom procesa ispisa. Postignite stalne boje bez brige o varijacijama boja. SRV (i SRD) stalno prate i kontroliraju viskoznost (i gustoću u slučaju SRD) i sprječavaju prekomjernu upotrebu skupih pigmenata i otapala. Pouzdano i automatski napajanje tintom osigurava brže pokretanje preša i štedi vrijeme operatora. Optimizirajte postupak ispisa SRV-om i iskusite manje stope odbacivanja, manje otpada, manje pritužbi kupaca, manje zaustavljanja tiska i uštede materijala. I na kraju svega, doprinosi boljem dnu linije i boljem okruženju!

Čist na mjestu (CIP)

SRV (i SRD) prati čišćenje linija tinte pomoću monitaoring viskoznost (i gustoća) otapala tijekom faze čišćenja. Svaki mali ostatak detektira senzor, omogućujući operateru da odluči kada je linija čista za svrhu. Alternativno, SRV (i SRD) daje informacije automatiziranom sustavu čišćenja kako bi se osiguralo potpuno i ponovljivo čišćenje između ciklusa, čime se osigurava potpuna usklađenost u smislu sanitarnih standarda objekata za proizvodnju lijekova.

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika 3. generacije pokreće ove senzore i procjenjuje njihov odziv. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT i 1” Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupno u kućištu odašiljača otpornog na eksploziju i ugradnju na DIN šinu malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne cjevovode i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Izvršenje

Izravno ugradite senzor u procesni tok za mjerenje viskoznosti i gustoće u stvarnom vremenu. Nije potrebna obilazna linija: senzor može biti uronjen u liniju, protok i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte postupak donošenja odluka pružanjem opetovanih, uzastopnih i dosljednih testova na tekućinu.

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju.

Predloženi proizvodi za aplikaciju

• Širok raspon viskoznosti - nadgledajte cjelovit postupak

• Ponovljiva mjerenja i u newtonovim i ne-newtonskim tekućinama, u jednofaznim i u više fazama

• Hermetički zatvoreni svi vlažni dijelovi od titana razreda 5

• Ugrađeno mjerenje temperature tekućine

• Kompaktni faktor oblika za jednostavnu ugradnju u postojeće procesne linije

• Hermetički zatvoreni svi vlažni dijelovi od titana razreda 5

• Lako se čisti, nije potrebno održavanje niti rekonfiguracija

• Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

• Ponovljiva mjerenja i u newtonovim i ne-newtonskim tekućinama, u jednofaznim i u više fazama

• Sva metalna konstrukcija (nehrđajući čelik 316L)

• Ugrađeno mjerenje temperature tekućine

• Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

• Lako se čisti, nije potrebno održavanje niti rekonfiguracija