Greške u premazu glazure uzrokovane su varijacijama u glazuri koje uzrokuju razlike u boji, varijacije debljine premaza, pukotine. Monitoring i kontroliranje viskoznosti dovode do dramatičnog pada grešaka. Ključne prednosti automatizacije upravljanja gustoćom/viskoznošću glazure:

- Potpuna automatizacija pripreme glazure

- Potpuna automatizacija dovoda glazure

- Povećana produktivnost kroz automatizaciju

- Izbjegavajte trošenje glazura i tonalnih varijacija

- Uklanjanje ljudskih pogrešaka

- Poboljšanja kvalitete finalnog proizvoda

- Osiguravanje primjene dosljedne količine glazure i smanjenje nedostataka povezanih s varijacijama viskoznosti

Uvod

Tijekom posljednjih nekoliko godina, industrija keramičkih pločica doživjela je značajne promjene. Za ove materijale, proizvodni procesi su vrlo inovativni, s potpuno automatiziranim proizvodnim procesom koji daje visoku kvalitetu i produktivnost.

Izvor: RAZVOJ SUSTAVA GLAZIRANJA NEOSJETLJIVOG NA VARIJACIJE VISKOZNOSTI GLAZE, G. Mallol et. al.

Proizvođači keramičkih pločica imaju uobičajeni nedostatak u procesu proizvodnje koji negativno utječe na kvalitetu njihovog krajnjeg proizvoda, odnosno nedostatak ujednačenosti boja između pločica istog modela. Prema nekoliko studija, ovaj nedostatak je uzrokovan na dva načina: prvo, nedosljednošću u prirodi materijala korištenih u dekoraciji (tijelo, engobe, glazure, tinte, itd.) i, drugo, nepravilnom obradom, uglavnom u aplikaciji engoba i glazura, kao i u procesima ukrašavanja i pečenja.

primjena

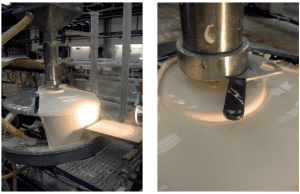

Većina aktualnih sustava za dovod glazure koristi metalnu cijev unutar koje se glazura dovodi pomoću sustava za pumpanje kroz vrh, dostižući konstantnu visinu kroz sustav preljeva. Sustav preljeva može biti u različitim oblicima ovisno o proizvođaču. Usnik sa skraćenim konusom na dnu ove cijevi opremljen je ventilom koji omogućuje ručnu kontrolu količine glazure koja ide na zvono, čime se podešava količina glazure nanesene na pločice. U neposrednoj blizini ventila nalazi se ravni dio cijevi, čiji promjer odgovara izlaznom promjeru ventila, a na drugom kraju te cijevi je mlaznica konstantnog promjera, kroz koju suspenzija glazure teče na zvono.

Izvor: Maincer

Izvor: SMAC

Viskoznost u operacijama stakla

U keramici se obično podrazumijeva da se viskoznost odnosi na stupanj fluidnosti kaše, suspenzije ili razrjeđenja (na primjer, 'smicanje' se koristi kada se govori o viskoznosti, dok inženjeri viskoznost shvaćaju kao slojeve molekula ili čestica koje pokazuju trenje jedna o drugu ). Suprotstavljen koncept fluidnosti je viskoznost. Stajice koje su viskozne ne posjeduju fluidnost, pa su stoga guste. Viskoznost se mjeri laboratorijskim instrumentima zvanim viskozimetri, koji daju rezultat u jedinici koja se naziva poise. Što je veći broj ravnoteže, to je kaša viskoznija.

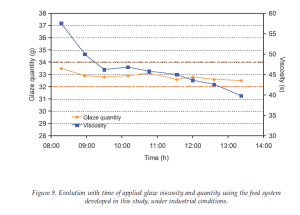

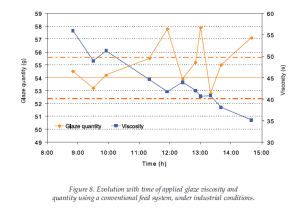

Varijacije u boji, varijacije u debljini premaza i pukotine uzrokovane su varijacijama u ostakljenju. Monitoring a kontroliranje viskoznosti dramatično smanjuje nedostatke. Nedostatak ujednačenosti boje između pločica često se može pripisati varijacijama u brzini protoka konvencionalnih sustava za dovod glazure za zvonastu primjenu zbog varijacija u viskoznosti glazure sadržane u spremnicima za miješanje i pumpanje. Ove varijacije u viskoznosti, uglavnom uzrokovane promjenama temperature u glazuri, uzrokuju značajne varijacije u količini glazure nanesene na keramičke pločice, što može dovesti do razlika u boji. Kao što je dolje prikazano, varijacije u viskoznosti glazure proizvode varijacije u brzini protoka pražnjenja zbog varijacija u mehaničkim gubicima energije koje ima dok prolazi kroz dovod.

Izvor: https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

Mjehurići i rupice

Tijekom i nakon pečenja u glazuri su uvijek prisutni mjehurići. Ipak, ako su mjehurići preveliki i nisu stvrdnuti tijekom pečenja, pojavit će se kao nedostaci na površini glazure.

Suprotno tome, rupice nastaju zbog plinova iz tijela, koji stvaraju veće rupe kada glazura nije dovoljno tekuća da "zacijeli".

Prikladna debljina sloja enrobe može smanjiti veličinu mjehurića koji putuju kroz sloj glazure. Zatim podešavanje viskoznosti otopljene glazure može pomoći na jedan od dva sljedeća načina:

- veći viskozitet: mjehurići ostaju ispod površine glazure

- vrlo niska viskoznost: mjehurići brzo putuju kroz glazuru

Rupice na licu

Defekt narančine kore nastaje kada mjehurići ne mogu izaći iz glazure zbog visoke površinske napetosti i viskoznosti i ostaju ispod površine glazure. Hlađenje će uzrokovati skupljanje mjehurića, ostavljajući udubljenje na površini glazure.

Valovitost

Površina glazure s valovima obično je uzrokovana visokom viskoznošću rastaljene glazure, koja se ne može proširiti tijekom pečenja. Obično je prvo rješenje povećanje temperature ili vremena namakanja u peći, ali kaolin je također važan. Što je kaolin finiji, to je bolja glatkoća površine.

Trenutne metode kontrole viskoznosti

Kontrolna metoda koja se koristi za ispravljanje varijacija u brzini protoka glazure sastoji se od redovitih ručnih mjerenja (svakih pola sata, u najboljem slučaju) gramaže nanesene na metalnu kontrolnu ploču koja je napravljena da prelazi zavjesu glazure koju stvara zvono, tako da kada izmjerena količina glazure odstupi od unaprijed zadanih vrijednosti, operater će podesiti ventil da poveća ili smanji brzinu protoka glazure.

Ovakav način rada, s obzirom na svoju periodičnost, ne osigurava primjenu dosljedne količine glazure, te dovodi do nedostataka povezanih s nedostatkom ujednačenosti boje u krajnjem proizvodu.

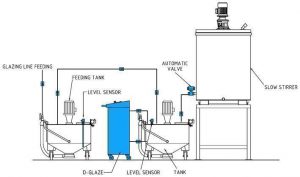

Primjer: Kako se upravlja viskoznošću i gustoćom u tipičnom stroju za nanošenje glazure

Stroj za miješanje počinje s prekursorom visoke gustoće, koji je često visoke gustoće od 1.9-2.1 g/cc. Ima mješalice i ventile za kontrolu različite hrane. Često se gustoća mjeri ručno ili pomoću inline senzora, ali viskoznost se gotovo uvijek mjeri čašicom zbog dosad nedostupnosti pouzdanog senzora koji je davao ponovljiva mjerenja.

Stroj za miješanje zatim dodaje aditive, vodu i minerale kako bi dobili pravu gustoću i viskozitet. Opća gustoća primjene je oko 1.3 do 1.6 g/cc. Viskoznost je ono što operateri do sada koriste s čašom ford 4mm.

Glazura je vrlo složena tekućina u kojoj često korišteni modifikatori viskoznosti imaju određenu starost. Njihova viskoznost se može dramatično promijeniti tijekom nekoliko sati dok je gustoća još uvijek ista. To znači da glazura može postati neupotrebljiva od savršeno dobre za upotrebu. To znači potrebu za pravilnom kontrolom/monitorom viskoznostioring još je kritičniji. Jedna od komponenti glazure je ljepilo koje uzrokuje veliku promjenu viskoznosti.

Izvor: RAZVOJ SUSTAVA GLAZIRANJA NEOSJETLJIVOG NA VARIJACIJE VISKOZNOSTI GLAZE, G. Mallol et. al.

Inline senzor za jednostavnu integraciju u sustave pripreme glazure i premaza

Rheonics senzori su plug and play automatizacija. Inline viskozimetar može se ugraditi u bilo koji spremnik ili cijev pomoću jednostavnog nosača. Cijela operacija postavljanja senzora i početka mjerenja viskoznosti u stvarnom vremenu traje manje od 30 minuta. Rheonics senzori imaju ugrađeno mjerenje temperature, što omogućuje praćenje i viskoznosti i temperature smjese kaše u svim fazama – od miješanja do premazivanja. Očitavanja viskoznosti mogu se kompenzirati temperaturom, što je bitno za osiguranje konzistentne proizvodnje kroz tipične dnevne i sezonske temperaturne varijacije.

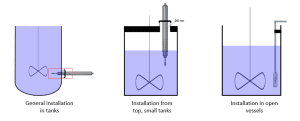

Ugradnja u spremnike

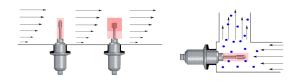

Ugradnja u cjevovode

Viskozimetar je hermetički zatvoren i neosjetljiv na vanjsku buku stroja – stoga turbulencija i nehomogenost tekućine ne utječu na performanse. Automatsko online mjerenje viskoznosti putem SRV ili SRD eliminira varijacije u uzimanju uzoraka i laboratorijskim tehnikama. Senzor je ugrađen u spremnik za miješanje/premazivanje, kontinuirano mjeri formuliranu viskoznost sustava (i gustoću u slučaju SRD). Konzistentnost keramičke tekućine za glazuru postiže se automatizacijom sustava za doziranje preko procesnog regulatora na temelju mjerenja viskoznosti i temperature u stvarnom vremenu.

Tijekom procesa pripreme kaše prije premazivanja (pa čak i tijekom premazivanja uranjanjem), proces miješanja može se pratiti pomoću Rheonics senzori, koji mogu provjeriti jesu li sadržaj čvrstih tvari i homogenost (stabilnost) optimalni, bez brige o mnoštvu čimbenika koji bi mogli utjecati na njih. Inline upravljanje viskoznošću s Rheonics senzori mogu pomoći u ublažavanju najčešćih problema kao što su razlike u boji, varijacije debljine premaza, pukotine koje mogu negativno utjecati na kvalitetu finalnih proizvoda.

Rheonics SRV – 3/4 ” NPT – Inline procesni senzor viskoznosti

Rheonics SRD – 3/4 ” NPT – Inline procesni senzor gustoće (i viskoznosti).

Rheonics nudi integrirani samostalni monitor viskoznosti, gustoće i pHoring i sustav upravljanja. The Rheonics Slurry Monitoring i Kontrolni sustav koristi ugrađene viskozimetre i ugrađene pH sonde za praćenje viskoznosti gnojnice, temperature i pH u stvarnom vremenu. Korektivni ventili rade za dodavanje točne doze kako bi se osigurala apsolutna kontrola karakteristika kaše tijekom procesa miješanja i premazivanja.

Rheonics Slurry Monitoring i sustav upravljanja instaliran u tvornici

Dok proizvođači nastoje postati agilniji u prilagodbi zahtjevima industrije, oni razumiju potrebu za ulaganjem u aktivnosti istraživanja i razvoja i napredne tehnologije upravljanja procesima za razvoj novih formulacija sa prilagođenim karakteristikama. Rheonics linijski viskozimetri osnažuju proizvođače s mogućnostima za glaziranje vrhunske kvalitete i velike raznolikosti, s najmanje uključenosti operatera u tvornici – značajna prednost u odnosu na druge mjerne alternative ili rješenja za kontrolu procesa. Podatke pruža Rheonics viskozimetara i integriranih rješenja pomaže u ubrzavanju krivulja učenja i prilagođavanju češćim promjenama sastava kaše, pridonoseći resursno učinkovitijem, ekonomičnijem i zelenijem proizvodnom procesu. Inline miješanje s kontinuiranim nadzorom viskoznostioring rješenja rješava glavne izazove procesa serijske proizvodnje kao što su gubici tijekom promjene proizvoda i neučinkovitost rukovanja materijalom u pristupu koji se temelji na recepturi. Podržava povećanje veličine operacija s lakoćom.

Jedinstvene prednosti s Rheonics linijski mrežni viskozimetar SRV i mjerač gustoće SRD za aplikacije miješanja keramičke glazure i premazivanja uključuju:

- Djeluje precizno u gotovo svim sustavima premaza sa širokim rasponom sastava / formulacija

- Održava postavljenu viskoznost suspenzije u spremnicima za miješanje bez obzira na fluktuacije temperature i vlažnosti, stanje opreme za miješanje, supstrate, otapala, formulacije ili sastojke za doziranje

- Robusna, hermetički zatvorena glava senzora. Sonda senzora može se očistiti u liniji svim standardnim CIP / SIP postupcima ili ručno navlaženom krpom, bez potrebe za rastavljanjem ili ponovnom kalibracijom

- Nema pokretnih dijelova koji bi starali ili se onečišćivali talogom

- Neosjetljiv na čestice; nema uskih praznina koje se mogu prekršiti česticama

- Svi navlaženi dijelovi su od nehrđajućeg čelika 316L - bez problema s korozijom

- Certificirano prema ATEX-u i IECEx-u kao suštinski sigurno za upotrebu u opasnim okruženjima

- Širok radni raspon i jednostavna integracija – Senzorska elektronika i komunikacijske opcije čine izuzetno jednostavnom integraciju i uvođenje industrijskih PLC-a i upravljačkih sustava

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri i mjerači gustoće imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju. Nema potrebe mijenjati bilo koju komponentu ili parametar za mjerenje u cijelom rasponu.

Predloženi proizvodi za aplikaciju

- Širok raspon viskoznosti - nadgledajte kompletan postupak

- Ponavljajuća se mjerenja u Newtonovim i Newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Hermetički zatvoreni, svi vlažni dijelovi od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan faktor oblika za jednostavnu ugradnju u postojeće procesne linije

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija

- Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

- Ponavljajuća se mjerenja kako u newtonovim tako i u ne-newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Sve metalne konstrukcije od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija