Uvod

Industrija čokoladnih konditorskih proizvoda je sektor koji nije ograničen dobi ili nacionalnošću; stoga je rast ove industrije u svijetu izuzetno visok. Popularnost čokolade gotovo je sigurno zbog njezinih jedinstvenih prehrambenih karakteristika. Topi se u ustima, odajući osjećaj hlađenja. Površine usne šupljine obložene su otopljenom čokoladom i pušta se okus. Rheologija i viskoznost čokolade igraju vitalnu ulogu u osiguravanju postojanog osjećaja prehrane, osiguravajući veću prepoznatljivost marke i odanost svojih kupaca.

Trošak kakao zrna raste i potrošači su vrlo osjetljivi na cijenu da bi platili više za čokoladu koja smanjuje marže i smanjuje potražnju, posebno u Europi. Uz fluktuacije u troškovima sirovina, primjene prehrambene industrije općenito i čokoladne industrije posebno se moraju suočiti s izazovima koji se odnose na učinkovitost, vrijeme trajanja i korištenje kapaciteta. Uz to, kontinuirane inovacije i razvoji od proizvođača oko okusa i teksture jedno su od glavnih područja proizvodnje čokolade. Lideri u industriji kreću se ka usvajanju naprednijih tehnologija poput automatizacije, industrijskog interneta stvari (IIoT) i simulacijskih tehnika kako bi ostali vitki i konkurentni u pogledu kvalitete i troškova. Proizvođači kontinuirano uvode inovacije kako bi privukli potrošače, od zagonetnih kombinacija okusa do hrabrijih zdravstvenih tvrdnji, kontrole porcija i personaliziranih šipki.

Čokolada - tržišni uvidi

Globalno tržište čokolade visoko je konkurentno, s velikim brojem vodećih igrača. Prognozira se da će globalno tržište čokolade doseći 139.94 milijarde USD do 2024. godine, uz rast CAGR od 4.5% u razdoblju od 2019. - 2024. Opseg globalnog tržišta čokolade uključuje alfajores, softlines / selflines, asortiman u boksu, čokoladu s igračkama, count linije, sezonska čokolada, oblikovana čokolada i ostale čokoladne poslastice. Sve veća potražnja i rastuća popularnost tamnih i organskih čokolada potiču rast tržišta. Iako globalnim tržištem još uvijek dominiraju zapadna Europa i Sjeverna Amerika, tržišta u razvoju jasno predstavljaju budućnost. Zemlje BRIC-a (Brazil, Rusija, Indija i Kina) činile su 55% globalnog rasta maloprodaje slastičarstva. Druga gospodarstva u usponu s mladenačkim stanovništvom i stečenom srednjom klasom vjerojatno će razviti ukus za čokoladu i, kako će im raspoloživi prihodi rasti, predstavljat će važna ciljna tržišta.

primjena

Za kvalitetu čokolade od presudne je važnosti ponašanje topljenja, tako da su proizvodi čvrsti na sobnoj temperaturi i topi se tijekom gutanja, s konačnom procjenom teksture nakon fazne inverzije. Raspodjela veličine čestica i sastav sastojaka igraju važnu ulogu u oblikovanju njegovog reološkog ponašanja i osjetilne percepcije. Svojstva protoka čokolade važna su jer je kontrola kvalitete proizvoda nužna. Ako je viskoznost preniska, težina čokolade nad upaljenim bombonima također će biti preniska. Kad je previsok, mogu se oblikovati mjehurići i oni ne bježe iz tablete s čokoladnim kalupom. Također, na okus čokolade u ustima utječe i viskoznost; prema tome, potrošački jezik može opaziti pogrešna svojstva protoka - izuzetno osjetljiv senzor. Uočeni okus ovisi o redoslijedu i brzini dodira koji su povezani sa viskoznošću i brzinom taline.

Sastav

Čokolada se može opisati kao suspenzija koja se sastoji od nemasnih čestica (čestica šećera i kakaa i, na kraju, čestica mlijeka u prahu) dispergiranih u kakao maslacu kao kontinuirana faza. Rastavljene čokolade predstavljaju gustu mješavinu saharoze i kakao-čestica obloženih fosfolipidima u tekućoj masti.

Mliječna čokolada obično sadrži oko 12 g kakao mase, 19 g punomasnog mlijeka u prahu, 48.5 g šećera i, dodatno, 20 g dodanog kakao maslaca na 100 g čokolade. Ukupni čvrsti sadržaj čokolade varira od 65 do 75%, ovisno o zahtjevu tržišta, a oko 20% je udio mlijeka u prahu u mliječnim čokoladama. Ova količina mlijeka u prahu utječe na osjetilne karakteristike konačnog proizvoda, ponašanje u obradi i reološka svojstva tekuće čokoladne mase.

Obrada

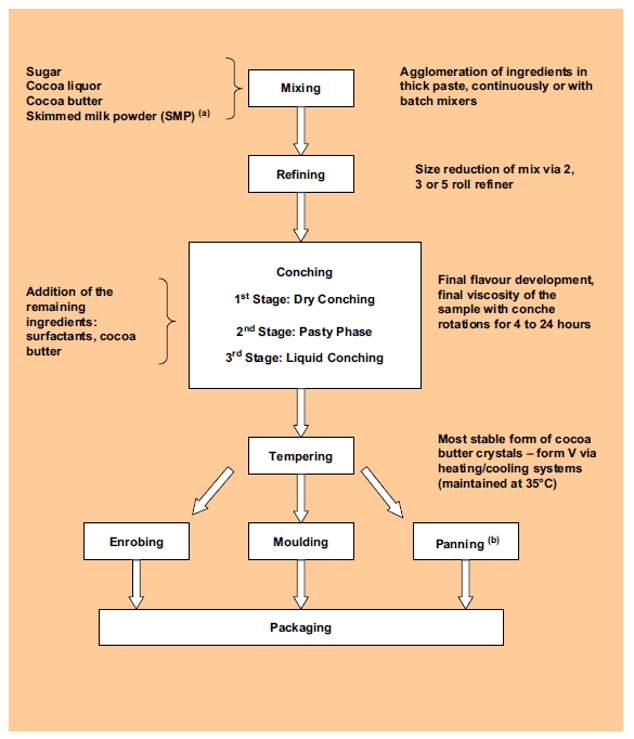

Postupci proizvodnje čokolade uglavnom uključuju miješanje, rafiniranje i prečišćavanje čokoladne paste. Rezultat je glatka tekstura proizvoda koja se u modernim slastičarima smatra poželjnim i uklanjanje oralne percepcije mrvice.

Karakteristični okus čokolade razvija se u nekoliko koraka obrade. Tijekom obrade, komponente se miješaju, pročišćavaju i prevlače kako bi se postiglo željeno reološko ponašanje za konačnu definiranu teksturu proizvoda i karakteristike topljenja. Conche je miješalica s struganom površinom koja optimizira razvoj okusa i pretvara čokoladnu masu u tekuću tekućinu. Smicanjem i uzdužnim miješanjem smanjuju se kiseli okusi i vlaga u masi kakaa. Po ulasku u školjku nisu sve čestice šećera i kakaa s kakao maslacem. Masnoća u čokoladi oslobađa se iz aglomerirane čokoladne mase i širi se kako bi pokrila ove čestice tako da mogu lako teći. Proces konširanja doprinosi razvoju viskoznosti i konačne teksture i okusa čokolade. Da bi čokolada dobila prikladnu viskoznost, dodatni kakao maslac i lecitin mogu se dodati pred kraj ušivanja u tanku čokoladu prije kaljenja. Konačni viskozitet mase čokolade treba smatrati optimalnim za daljnje kaljenje. Tijekom kaljenja, temperature se precizno kontroliraju, a osigurano miješanje povećava brzinu nukleacije. Kako se viskoznost povećava, čokolada se ponovno zagrijava u trećem stupnju kako bi se spriječilo stvrdnjavanje piste.

Ciljevi u preradi čokolade su:

- Da se osigura ujednačena brzina protoka za engraviranje (pokrivanje predmeta poput oraha ili komada voća) i za izradu blokova

- Da bi se osiguralo dosljedan proizvod

- Kako bi se osiguralo poštivanje industrijskih standarda

Neki su ključni trendovi pokretanja rasta u industriji čokolade sljedeći:

- Premiizacija vozi specijalne proizvode koji su više cijene i obećavaju bolju kvalitetu

- Prirodni i pravi sastojci u potražnji su za uklanjanjem umjetnog ukusa i boje

- Zdravlje i dobrobit zabrinutosti potiču proizvođače na smanjenje sadržaja šećera i natrija

Rheologija čokolade na različitim temperaturama

Reološka svojstva čokolade važna su u proizvodnji visokokvalitetnih čokolada s dobro definiranom teksturom. Čokolade visoke viskoznosti imaju pastozni osjećaj ustima. Viskoznost je važna jer se odnosi na sastav, strategiju obrade i raspodjelu veličine čestica. Prividna viskoznost u vodenim otopinama utječe na okus "na usta" i na intenzitet okusa tijekom konzumacije, pa mjerenja viskoznosti često daju informacije povezane s osjetnim karakterom čokolade.

Čokolada je jedinstvena kao hrana - čvrsta na normalnim sobnim temperaturama, no lako se topi u ustima. Budući da su svojstva glavne masne komponente, kakao maslaca, u biti čvrsta na temperaturama nižim od 25 ° C kada drži sve čvrste čestice šećera i kakaa na okupu. Međutim, ta je mast gotovo u cijelosti tekuća na tjelesnoj temperaturi, omogućavajući česticama da protječu jedna pored druge, pa tako čokolada postaje glatka tekućina "zagrijavanjem" u ustima. Intenzitet svakog pridruženog senzornog svojstva uvelike ovisi o karakteristikama čokolade određenim vrstom i koncentracijom sastojaka i proizvodnim postupkom. Reološka svojstva čokolade u rastopljenom stanju važna su za kvalitetu prehrane i preradu čokolade.

Mjerenje viskoznosti čokolade za kontrolu kvalitete

Reološke mjere proizvoda u fazi proizvodnje mogu biti korisne u kontroli kvalitete. Mikrostruktura proizvoda može se povezati i s njegovim reološkim ponašanjem koje omogućuju razvoj novih materijala. Reometrija omogućava postizanje reoloških jednadžbi primijenjenih u inženjerstvu procesa, posebno jedinica koje uključuju prijenos topline i mase. Studije koje povezuju sastav čokolade i teksturna ili reološka svojstva često se nalaze kod dobivanja novih zamjena za masti ili kakao maslac koji snažno utječu na reološke parametre na proizvodnji čokolade i teksturu konačnog proizvoda. Prema reološkom ponašanju novih smjesa, potrebno je izvršiti prilagodbe na razini proizvodnje kako bi se u konačnom proizvodu zadržale poželjne osjetne karakteristike. Reologija je korisna značajka u postavljanju tih pitanja.

Na fizička svojstva, reološko ponašanje i osjetilnu percepciju čokolade uvelike utječu njezine tehnike prerade, raspodjela veličine čestica i sastav sastojaka. Da bi se poboljšala tekstura čokolade, može se manipulirati raspodjelom krutih čestica i sastavom sastojaka radi modificiranja fizičkih svojstava, reološkog ponašanja i senzorskih osobina. Za kvalitetne proizvode i preciznu kontrolu težine, čokolada treba imati ispravnu viskoznost. Za proizvođače i dobavljače čokolade poželjno je imati metodu za mjerenje viskoznosti čokolade koja ima visoku razinu obnovljivosti.

Zašto je upravljanje viskoznošću kritično u procesu izrade čokolade?

Široki i značajni čimbenici koji čine upravljanje viskozitetom kritičnim u procesu izrade čokolade jesu:

- Tekstura, okus i kvaliteta čokolade: Čokolade moraju biti u skladu sa specifikacijama gotovog proizvoda i svim odgovarajućim dodatnim zahtjevima. Kontinuirani linijski nadzor viskoznostioring može pomoći u postizanju željenih reoloških svojstava za konačnu definiranu teksturu proizvoda i karakteristike topljenja.

- Jedinstvena stopa prijavljivanja: Kontinuirani nadzor viskoznostioring a kontrola osigurava jednoliku brzinu protoka za glaziranje (pokrivanje predmeta poput oraha ili komada voća) i za izradu blokova.

- Smanjite pogreške u obradi: Kontrola viskoznosti može pomoći u ublažavanju učestalosti pogrešaka - lijepljenja i skupljanja, brušenja, ljuštenja, cijepanja, pucanja, hrapavosti, stvaranja mjehura, premošćavanja i površinske erozije.

- Ispravna svojstva čokolade: Kontrola viskoznosti ključ je ispravnih svojstava i konzistencije, jer je to čimbenik izložen najvećoj varijabilnosti. Na reološka svojstva uglavnom utječe raspodjela veličine čestica i sastav sastojaka, što zauzvrat utječe na konačnu teksturu i profil topljenja, a također igra značajnu ulogu u procesu u industriji.

- Smanjite troškove i poboljšajte profitnu maržu: Općenito, čokoladna viskoznost kontrolira se dodavanjem kakao maslaca i skupih modifikatora viskoznosti (površinski aktivni sastojci, poput sojinog lecitina). Loše upravljanje viskozitetom povećava upotrebu sastojaka, što utječe na profitnu maržu.

- Gubljenje: Materijali odbačeni zbog loše kvalitete mogu se smanjiti pravilnim upravljanjem viskozitetom.

- Učinkovitost: Uklanjanje ručne kontrole viskoznosti oslobađa vrijeme operatera i omogućuje im da se usredotoče na druge zadatke.

- usklađenost: Možda u većoj mjeri od ostalih industrija, prehrambena industrija zahtijeva najvišu razinu kvalitete. Potreba za postizanjem ciljanih svojstava ne može se pregovarati kada su u pitanju regulatorni kodeksi prehrambene industrije.

- Zadržavanje kupaca: Ništa ne ubija lojalnost marki više nego što kupci otkriju da komad čokolade ne osjeća isto kao onaj kojeg su zaljubili. Osigurajte ponovljivost prepoznatljivosti i lojalnosti branda osiguravajući ponovljivost proizvodnog procesa.

Da bi se osigurala dosljedna visokokvalitetna i jednolika obrada, promjena viskoznosti kroz procesni tok nadzire se u stvarnom vremenu, vršeći mjerenja iz osnovne vrijednosti, a ne samo mjerenje apsolutnih vrijednosti i automatsko prilagođavanje viskoze podešavanjem sastojaka i temperature kako bi se zadržali i to u određenim granicama.

Izazovi procesa

Zbog ne-Newtonovih karakteristika čokolade, brzina smicanja (a posljedično i viskoznosti) mora se korigirati za bilo koju geometriju koja se koristi za mjerenje, osim za one napravljene u „apsolutnom“ viskozimetru, od kojih su konus i ploča i torzijska ploča jedini su primjeri. Vizetometar za Couzet s uskim razmakom je približna aproksimacija koja zahtijeva fino postavljanje, sklona je pogreškama operatera i nije uobičajeno indicirana za industrijske situacije.

Postojeći laboratorijski viskozimetri imaju malu vrijednost u procesnim okruženjima, jer na viskoznost izravno utječu temperatura, brzina smicanja i druge varijable koje se ne razlikuju izvan onoga što su u liniji. Tradicionalno, operatori su mjerili viskoznost potpuno formuliranog sustava pomoću šalice za ispuštanje ili rotacionih viskozimetara. Postupak je neuredan i dugotrajan, posebno ako otopinu treba prvo filtrirati. Prilično je netočno, nedosljedno i nije ponovljivo čak i kod iskusnog operatera.

Neke tvrtke koriste sustave toplinskog upravljanja kako bi održale mjesto primjene na određenoj optimalnoj temperaturi kako bi se postigla konstantna viskoznost. Ali temperatura nije jedini faktor koji utječe na viskoznost. Brzina smicanja, uvjeti protoka, tlak i druge varijable, uključujući varijabilnost sirovina, mogu utjecati na viskoznost procesa. Sustavi koji kontroliraju temperaturu također imaju veliku potrošnju energije, velike troškove sustava, duga vremena ugradnje i velik otisak fizički i okoliša.

Rheonics' Rješenja

Automatizirano mjerenje i kontrola viskoznosti u liniji ključno je za kontrolu viskoznosti formulirane čokolade (međuprodukti i konačni). Rheonics nudi sljedeća rješenja, temeljena na uravnoteženom torzijskom rezonatoru, za kontrolu i optimizaciju proizvodnog procesa:

- U redu Viskoznost mjerenja: Rheonics' SRV je linijski uređaj za mjerenje viskoznosti širokog raspona s ugrađenim mjerenjem temperature tekućine i može u stvarnom vremenu detektirati promjene viskoznosti u bilo kojem procesu procesa.

- U redu Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument istodobnog mjerenja gustoće i viskoznosti s ugrađenim mjerenjem temperature tekućine. Ako je mjerenje gustoće važno za vaše operacije, SRD je najbolji senzor koji zadovoljava vaše potrebe, s operativnim mogućnostima sličnim SRV zajedno s preciznim mjerenjima gustoće.

Online mjerenje viskoznosti putem SRV ili SRD eliminira varijacije u tehnikama uzimanja uzoraka i laboratorijskim tehnikama koje se tradicionalnim metodama koriste za mjerenje viskoznosti. Senzor je smješten linijski tako da kontinuirano mjeri formulirani viskozitet sustava (i gustoću u slučaju SRD). Konzistentnost se postiže automatizacijom sustava za doziranje i miješanje kroz regulator pomoću kontinuiranih mjerenja viskoznosti u realnom vremenu. Korištenjem SRV-a u procesnoj liniji, učinkovitost se poboljšava poboljšavajući produktivnost, profitne marže i ciljeve zaštite okoliša. Oba senzora imaju kompaktan faktor oblika za jednostavnu ugradnju OEM i naknadnu ugradnju. Ne zahtijevaju nikakvo održavanje ili rekonfiguraciju. Oba senzora nude precizne, ponovljive rezultate bez obzira na to kako ili gdje su montirani, bez potrebe za posebnim komorama, gumenim brtvama ili mehaničkom zaštitom. Bez ikakvog potrošnog materijala, SRV i SRD izuzetno su jednostavni za rad bez održavanja.

Rheonics'Prednost

Higijenski, sanitarni dizajn

Rheonics SRV i SRD dostupni su u tri-clamp i DIN 11851 priključci osim prilagođenih procesnih priključaka.

I SRV i SRD udovoljavaju zahtjevima sukladnosti s kontaktima s hranom u skladu s američkim propisima FDA i EU.

Kompaktan faktor oblika, nema pokretnih dijelova i ne zahtijeva održavanje

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje niti ponovne konfiguracije. Imaju malu površinu koja omogućuje in-line instalaciju, izbjegavajući bilo kakav dodatni prostor ili zahtjev za adapterom na preši/sustavima.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i protok tinte. Ovi senzori mogu lako podnijeti redovito premještanje. Senzorski element nalazi se izravno u tekućini, bez potrebe za posebnim kućištem ili zaštitnim kavezom.

Trenutačno precizno očitavanje uvjeta ispisa - Cjelovit pregled sustava i prediktivna kontrola

Rheonics' softver je moćan, intuitivan i praktičan za korištenje. Viskoznost se može pratiti na računalu u stvarnom vremenu. S jedne nadzorne ploče upravlja se višestrukim senzorima raspoređenim po tvornici. Nema učinka pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Osim toga, senzor je neosjetljiv na bilo kakve vibracije ili električnu buku od vanjskih strojeva.

Jednostavna instalacija i nikakve rekonfiguracije / ponovne kalibracije nisu potrebne

Zamijenite senzore bez zamjene ili ponovnog programiranja elektronike

Zamjene padajućeg postupka i za senzor i za elektroniku bez promjene ažuriranja upravljačkog softvera ili kalibracijskog koeficijenta.

Jednostavno postavljanje. Vijci u XNUMX/XNUMX "NPT navojne armature s navojem ili prirubnički spojevi.

Bez komora, O-ring brtve ili brtve.

Lako se uklanja za čišćenje ili pregled.

SRV dostupan s prirubnicom, DIN 11851 higijenski i tri-clamp priključak za jednostavnu montažu i demontažu.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada (manje od 3W)

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics uređaji jedni od najbržih i najpreciznijih u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima. SRV ima najširi radni raspon na tržištu za inline procesne viskozimetre:

- Raspon tlaka do 5000 psi i više

- Temperaturni raspon od -40 do 300 ° C

- Raspon viskoznosti: od 0.5 cP do 50,000 XNUMX+ cP

SRD: Jedan instrument, trostruka funkcija - Viskoznost, temperatura i gustoća

Rheonics' SRD jedinstveni je proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Eliminira poteškoće sa lociranjem tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

Postignite pravu kvalitetu premaza, smanjite troškove i povećajte produktivnost

Integrirajte SRV ili SRD u procesnu liniju i osigurajte ujednačenost i dosljednost tijekom postupka premazivanja. Postignite konstantne boje i debljinu bez brige o varijacijama boje ili debljine. SRV (i SRD) neprestano nadzire i kontrolira viskoznost (i gustoću u slučaju SRD) i sprječava prekomjernu upotrebu skupih pigmenata i otapala. Pouzdana i automatska opskrba tintom osigurava da preše rade brže i štedi vrijeme rukovatelja. Optimizirajte postupak premazivanja SRV-om i iskusite manje stope odbacivanja, manje otpada, manje pritužbi kupaca, manje prekida rada i uštedu troškova materijala. I na kraju svega, to pridonosi boljem dnu i boljem okruženju!

Čist na mjestu (CIP)

SRV (i SRD) prati čišćenje linija tinte pomoću monitaoring viskoznost (i gustoća) otapala tijekom faze čišćenja. Svaki mali ostatak detektira senzor, omogućujući operateru da odluči kada je linija čista za svrhu. Alternativno, SRV daje informacije automatiziranom sustavu čišćenja kako bi se osiguralo potpuno i ponovljivo čišćenje između ciklusa.

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika 3. generacije pokreće ove senzore i procjenjuje njihov odziv. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT i 1” Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

okoliš

Smanjite upotrebu HOS-a (isparljivih organskih spojeva) u svom procesu smanjujući energiju potrebnu za obnavljanje ili troškove odlaganja. Proizvodite pametno uz uštedu troškova, osiguravajući visoku kvalitetu i čuvajući okoliš.

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupno u kućištu odašiljača otpornog na eksploziju i ugradnju na DIN šinu malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne cjevovode i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno ugradite senzor u procesni tok za mjerenje viskoznosti i gustoće u stvarnom vremenu. Nije potrebna obilazna linija: senzor se može uroniti u liniju. Brzina protoka i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte izvedbu premaza pružajući ponovljena, uzastopna i dosljedna ispitivanja tekućine.

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri i mjerači gustoće imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju. Nema potrebe mijenjati bilo koju komponentu ili parametar za mjerenje u cijelom rasponu.

Predloženi proizvodi za aplikaciju

- Širok raspon viskoznosti - nadgledajte kompletan postupak

- Ponavljajuća se mjerenja u Newtonovim i Newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Hermetički zatvoreni, svi vlažni dijelovi od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan faktor oblika za jednostavnu ugradnju u postojeće procesne linije

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija

- Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

- Ponavljajuća se mjerenja kako u newtonovim tako i u ne-newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Sve metalne konstrukcije od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija