Proces pretvaranja tekućeg mlijeka u suhi prah uključuje uklanjanje većine vode. Količina uklonjene vode je višestruko veća od količine vode u gotovom proizvodu. Tijekom ovog procesa dolazi do značajnih promjena u svojstvima, strukturi i izgledu zgrade. Mliječni proizvod je prilično osjetljiv, a na njegovu kvalitetu mogu drastično utjecati čimbenici poput topline ili bakterija.

Viskoznost mlijeka u fazi atomizacije ima presudan utjecaj na karakteristike dobivenog mlijeka u prahu. Postavljen na točki pre-atomizera, viskozimetar nudi znatno bolju kontrolu procesa raspršivanja, što dovodi do smanjenja gubitka, manje potrošnje energije i bolje kontrole teksture proizvoda, nasipne gustoće i sadržaja vlage.

primjena

Mlijeko u prahu, također poznato kao suho mlijeko, mliječni je proizvod koji se proizvodi dehidracijom tekućeg mlijeka kroz nekoliko procesa sušenja dok ne postane prah.

Osušeno mlijeko može se koristiti za razne primjene, kao što su:

- Rekombinacija mlijeka i mliječnih proizvoda

- U pekarskoj industriji povećati volumen kruha i poboljšati njegovu sposobnost vezanja vode. Kruh će tada ostati svjež dulje vrijeme

- Zamjena za jaja u kruhu i pecivima

- Proizvodnja mliječne čokolade u industriji čokolade

- Proizvodnja kobasica i raznih vrsta gotovih jela u prehrambenoj industriji i ugostiteljstvu

- U hrani za bebe: mlijeko za bebe u prahu

- Proizvodnja sladoleda

- Hrana za životinje, akcelerator rasta teladi

- Peciva, grickalice i juhe

- Ekstenzija sirnog mlijeka (prah se dodaje lokalnom svježem mlijeku radi povećanja prinosa sira)

- Mliječne slastice

- Izravna potrošnja (rekonstitucija kod kuće)

- Dječje formule

- Prehrambeni proizvodi za invalide, sportaše, bolničku upotrebu itd.

- Rekombinirana “svježa”, UHT, evaporirana i zaslađena kondenzirana mlijeka

- Rekombinirani sirevi, uglavnom "meki" ili "svježi"

- Rekombinirana kava i vrhnje za šlag

- Rekombinirani jogurti i drugi fermentirani proizvodi

Osušeno mlijeko je proizvedeni mliječni proizvod koji se proizvodi isparavanjem mlijeka do suhe tvari. Jedna od svrha sušenja mlijeka je njegovo očuvanje; mlijeko u prahu ima daleko duži rok trajanja od tekućeg mlijeka i ne treba ga hladiti, zbog niskog udjela vlage. Druga je svrha smanjiti njegovu količinu radi ekonomičnosti prijevoza. Mlijeko u prahu i mliječni proizvodi uključuju proizvode kao što su suho punomasno mlijeko, nemasno suho mlijeko, suho mlaćenica, suhi proizvodi od sirutke i suhe mliječne mješavine. Svako područje primjene postavlja svoje specifične zahtjeve za mlijekom u prahu.

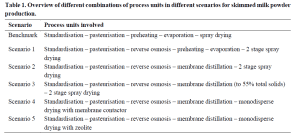

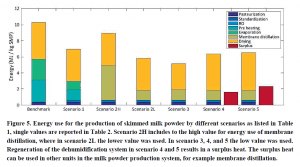

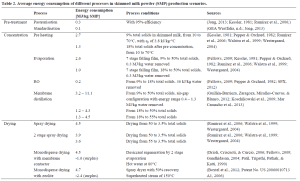

Proizvodnja mlijeka u prahu uključuje mnoge postupke zagrijavanja, koji troše mnogo energije. Sadašnji proizvodni proces uvelike je optimiziran tijekom posljednjih nekoliko desetljeća. Usvajanje novih tehnologija mlijeka u prahu bit će ključno. Optimizacija pojedinačnih procesnih jedinica će utjecati na upstream i downstream procesne jedinice. Kao rezultat toga, ključno je razmotriti cijeli proizvodni lanac. Cilj inženjera je stvoriti rutinu optimizacije koja uzima u obzir potrošnju energije i vode, procjenu životnog ciklusa (LCA) i ekonomske elemente, što rezultira održivim lancem proizvodnje mlijeka u prahu.

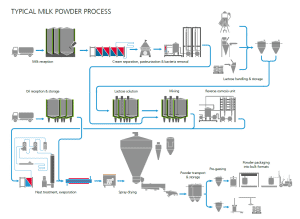

Proces proizvodnje mlijeka u prahu

Proizvodnja mlijeka u prahu jednostavan je proces koji se može obaviti u velikim razmjerima. U proizvodnji je uključeno nježno uklanjanje vode uz najnižu moguću cijenu pod strogim higijenskim uvjetima uz zadržavanje svih poželjnih prirodnih svojstava mlijeka kao što su boja, okus, topljivost i nutritivna vrijednost.

Punomasno (puno vrhnje) mlijeko je otprilike 87 posto vode. Obrano mlijeko se sastoji od otprilike 91 posto vode. Voda se uklanja iz mlijeka u prahu tijekom procesa proizvodnje kuhanjem mlijeka pod sniženim tlakom na niskoj temperaturi, proces poznat kao isparavanje. Rezultirajuće koncentrirano mlijeko se zatim raspršuje u finoj magli u vrući zrak kako bi se uklonila preostala vlaga, što rezultira stvaranjem praha.

Ključni koraci u procesu proizvodnje mlijeka u prahu su:

Odvajanje

Tradicionalna metoda proizvodnje mlijeka u prahu počinje pasterizacijom sirovog mlijeka dobivenog iz tvornice mlijeka i odvajanjem na obrano mlijeko i vrhnje pomoću centrifugalnog separatora vrhnja.

Predgrijavanje

Sljedeći korak u procesu je "predgrijavanje", što uključuje zagrijavanje standardiziranog mlijeka na temperature u rasponu od 75 do 120 ° C. Mlijeko se u tom stanju drži određeno vrijeme, koje može biti od nekoliko sekundi do nekoliko minuta (pasterizacija: 72 °C 15 sekundi). Predgrijavanje uzrokuje kontroliranu denaturaciju proteina sirutke u mlijeku, kao i uništavanje bakterija, inaktivaciju enzima, proizvodnju prirodnih antioksidansa i davanje toplinske stabilnosti. Predgrijavanje se može obaviti neizravno (putem izmjenjivača topline), izravno (putem ubrizgavanja pare ili infuzije u proizvod) ili kombinacijom to dvoje. Kako bi se smanjili troškovi energije, neizravni grijači obično koriste otpadnu toplinu iz drugih dijelova procesa.

Isparavanje

Prethodno zagrijano mlijeko koncentrira se u fazama ili “učincima” u isparivaču, počevši od oko 9.0 posto ukupne krute tvari za obrano mlijeko i 13 posto za punomasno mlijeko i povećavajući se na 45-52 posto ukupne krute tvari. To se postiže kuhanjem mlijeka u sloju koji pada na unutrašnjost vertikalnih cijevi na temperaturama ispod 72 °C i izdvajanjem vode u obliku pare. Ova para, koja se može komprimirati mehanički ili toplinski, zatim se koristi za zagrijavanje mlijeka u sljedećem efektu isparivača, koji može raditi na nižem tlaku i temperaturi od prethodnog učinka. Za maksimalnu energetsku učinkovitost, moderna postrojenja mogu imati do sedam učinaka. U isparivaču se može ukloniti više od 85 posto vode u mlijeku.

Pregled osnovnih proizvodnih procesa | Izvor: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Sušenje raspršivanjem

Mliječni koncentrat iz isparivača raspršuje se u tanke kapljice prije nego što se osuši raspršivanjem. To se radi s raspršivačem s rotirajućim diskom ili nizom visokotlačnih mlaznica unutar ogromne komore za sušenje u struji vrućeg zraka (do 200 °C). Isparavanje hladi kapljice mlijeka, a one nikada ne dosegnu temperaturu zraka. Prije atomizacije, koncentrat se može zagrijati kako bi se smanjila viskoznost i povećala energija dostupna za sušenje. Velik dio preostale vode isparava u komori za sušenje, ostavljajući fini prah s udjelom vlage od oko 6% i srednjom veličinom čestica tipično promjera 0.1 mm. Konačno ili “sekundarno” sušenje događa se u fluidiziranom sloju, ili nizu takvih slojeva, u kojem se vrući zrak upuhuje kroz sloj fluidiziranog praha, uklanjajući vodu do sadržaja vlage od 2-4 posto.

Izvor: GEA

Pakiranje i skladištenje

Mlijeko u prahu je daleko stabilnije od svježeg mlijeka, ali mora biti zaštićeno od vlage, zraka, svjetlosti i topline kako bi zadržalo kvalitetu i rok trajanja. Mlijeko u prahu lako upija vlagu iz zraka, što rezultira brzim pogoršanjem kvalitete i zgrušavanjem ili grudanjem.

Masnoća u WMP-ima može reagirati s kisikom u zraku kako bi proizvela neugodne okuse, osobito pri višim temperaturama skladištenja (> 30 °C), kao što su one u nižim geografskim širinama tropskih krajeva. Mlijeko u prahu se pakira u vrećice s više stijenki od plastike (25 kg) ili u kante za rasuti teret (600 kg).

Kratki video koji prikazuje procese tvornice mlijeka u prahu (Izvor: GEA Grupa):

Energetska i ekološka razmatranja

U procesu uklanjanja vode troše se velike količine energije i tako su biljke koje su se razvijale tijekom godina postale energetski sve učinkovitije. Isparivači su energetski mnogo učinkovitiji od sušilica, koristeći samo djelić kilograma pare (ili ekvivalent energije) po kilogramu uklonjene vode.

Proces sušenja doprinosi velikom dijelu ukupne potrošnje energije

S druge strane, sušilice koriste nekoliko kilograma pare (ili ekvivalenta pare) po kilogramu isparene vode. Sušenje raspršivanjem može ukloniti većinu preostale vode čisto i brzo, ali sušači za raspršivanje moraju biti kratkoročni objekti. Fluid beds se stoga koristi za završne faze sušenja. Prašak ostaje nekoliko minuta u fluidiziranom sloju dajući vremena da se i posljednja voda ukloni. Uobičajeno je da su pogoni za proizvodnju mlijeka u prahu vrlo veliki, malobrojni i smješteni u ruralnim područjima. Moderna i dobro vođena postrojenja imaju relativno mali utjecaj na okoliš. Njihove energetske potrebe su umjerene, jer sagorevaju ugljen ili plin i troše znatne količine električne energije. Potrošnja energije je pod snažnim ekonomskim pritiskom da se smanji, ali velika poboljšanja su malo vjerojatna.

Silose, separatore kreme, te isparivače i pripadajuću opremu potrebno je čistiti svaki dan, dok je sušilice potrebno čistiti samo povremeno. Kao sredstva za čišćenje koriste se natrijev hidroksid i dušična kiselina. Za korištene tekućine za čišćenje potrebno je koristiti odgovarajuće metode zbrinjavanja. Prašina mlijeka u prahu može se ispustiti u lokalni okoliš kada postrojenje pokvari rad, ali to je rijetko.

Izvor: Moejes, SN (2019). Redizajn lanca proizvodnje mlijeka u prahu: procjena inovativnih tehnologija. Sveučilište Wageningen. https://doi.org/10.18174/498246

Vrijednost mjerenja viskoznosti u koraku sušenja raspršivanjem u proizvodnji mlijeka u prahu

Sušenje je proces prijenosa mase koji se sastoji od uklanjanja vode ili drugog otapala isparavanjem iz krutine, kaše ili tekućine. Ovaj se proces često koristi kao završni proizvodni korak prije prodaje ili pakiranja proizvoda. Često su uključeni izvor topline i medij za uklanjanje pare proizvedene u procesu. U bioproizvodima kao što su hrana, žitarice i farmaceutski proizvodi, otapalo koje treba ukloniti je gotovo uvijek voda.

Ovaj proces se naširoko koristi u prehrambenoj i kemijskoj industriji za izradu različitih proizvoda kao što su dječja hrana, kava, mješavine za juhe i bojila. Učinkovitost sušenja uvelike je određena stupnjem atomizacije, koji je izravno proporcionalan viskoznosti napojne otopine. Kontrola viskoznosti mliječnog koncentrata i sadržaja ukupne krute tvari (TS) prije sušenja raspršivanjem može poboljšati proizvodnju mliječnih sastojaka.

Dakle, viskoznost mlijeka u fazi atomizacije ima presudan utjecaj na karakteristike dobivenog mlijeka u prahu. Postavljen na točki pre-atomizera, viskozimetar nudi znatno bolju kontrolu procesa raspršivanja, što dovodi do smanjenja gubitka, manje potrošnje energije i bolje kontrole teksture proizvoda, nasipne gustoće i sadržaja vlage.

Posljedice neadekvatnog upravljanja viskoznošću tijekom sušenja raspršivanjem

Često je zbog složenosti recepture, vremena razvoja i troškova razvoja sušenje raspršivanjem u obliku praha neučinkovito. Neuspjeh parametra viskoznosti tijekom sušenja raspršivanjem utječe na učinkovitost proizvodnje na različite načine, uključujući:

- Kvaliteta krajnjeg proizvoda je nestabilna: problemi s konzistencijom, varijacije sastojaka, loš suhi ekstrakt

- Sadržaj vlage nije prema specifikacijama

- Gubitak nutritivne vrijednosti

- Manje ili loš okus

- Zakovane serije

- Kratak rok trajanja

- Neučinkovitosti u proizvodnom procesu: gubitak produktivnosti i profita

- Rasipanje energije: tornjevi za sušenje troše puno energije i povećavaju režijske troškove

Mjerenja viskoznosti koncentriranog mlijeka su izazovna zbog njegovih nenjutonskih svojstava, suspendiranih krutina i plinova, teške obrade (tlak, vibracije, onečišćenja) i postupaka čišćenja.

Izazovi mjerenja

Zbog nenjutonovskih svojstava tečenja, karakteristika zgušnjavanja i prisutnosti suspendiranih krutih tvari i plinova, mjerenje viskoznosti koncentriranog mlijeka težak je zadatak. Izloženost neprijateljskim procesnim uvjetima, kao što su vibracije postrojenja, onečišćenje, sredstva za čišćenje, prašina i tako dalje, predstavlja dodatne izazove u dizajnu on-line sondi u postrojenjima za preradu hrane.

Mnogi trenutno dostupni laboratorijski viskozimetri imaju ograničenja, tj. mjerenja su dugotrajna i nisu prikladna za brzu kontrolu u stvarnom vremenuoring viskoznosti koncentrata i možda neće biti prikladni za karakterizaciju uzoraka sa složenim reološkim svojstvima (npr. materijali koji ovise o vremenu, temperaturi i smicanju). Istraživanja s viskozimetrima rotacijskog tipa pokazala su da potonji imaju određena ograničenja u kontekstu prerade mlijeka što djelomično objašnjava njihovu slabu primjenu u postrojenjima za proizvodnju mlijeka u prahu. Neka ograničenja konvencionalnih viskozimetara mogu se prevladati inline mjerenjima viskoznosti koja prate viskoznost koncentrata u stvarnom vremenu radi poboljšane kontrole procesa.

Zahtjevi iz ugrađenog nadzora procesaoring oprema

Idealan PAT (Process Analytical Technologies) alat je inline instrument koji može pratiti i mjeriti procesne parametre istovremeno u stvarnom vremenu dok radi u visoko automatiziranom okruženju. Instrumenti moraju biti sanitarnog dizajna, raditi robusno unutar punog procesnog ciklusa (proizvodnja i čišćenje). Inline određivanje reoloških svojstava pokretnih tekućina (tj. mliječnih koncentrata) jedan je od parametara procesa gdje PAT alati mogu dodati stvarnu vrijednost u smislu optimizacije kontrole procesa. Mjerenje procesne viskoznosti ključno je u monitoring i upravljanje različitim procesima koncentracije u mliječnoj industriji. Kontinuirani nadzororing reološkog ponašanja tekućine može omogućiti optimizaciju procesa, npr. pumpanje (izbjegavanje začepljenja i kvara pumpe), isparavanje (ograničiti onečišćenje i maksimalno povećati uklanjanje vode) i sušenje raspršivanjem (izbjegavanje onečišćenja mlaznice).

Kako bi se zajamčilo da je svako dobiveno mjerenje reprezentativno, optimalni dizajn trebao bi omogućiti čišćenje na mjestu s malo onečišćenja, brzim vremenom reakcije i dobrim obnavljanjem uzorka ili još bolje, ako nema potrebe za uzorkovanjem. Sonda mora zadovoljiti sanitarne propise, kao što je uklanjanje mrtvih točaka na kojima bi se klice mogle razmnožavati. Budući da određeni sustavi za raspršivanje koriste visokotlačne mlaznice, optimalna tehnika mjerenja viskoznosti može se odrediti prema vrsti atomizacije.

Studije su otkrile da su torzijske vibracije dale najjednostavniju izvedbu od onih sustava ocijenjenih za monitoring viskoznost. Njegove prednosti uključuju visoku otpornost na vibracije postrojenja, lakoću čišćenja i niske zahtjeve za održavanjem, bez pokretnih dijelova.

Važno je da na mjerenja ne utječu promjene u brzini protoka ili prisutnost suspendiranih krutih tvari ili plinova. Instaliran na mjestu predraspršivača, viskozimetar je nudio znatno bolju kontrolu procesa raspršivanja, što je dovelo do smanjenja gubitka, manje potrošnje energije i bolje kontrole teksture proizvoda, nasipne gustoće i sadržaja vlage. Inline viskoznost monitoring mlijeka u prahu poboljšava proizvodnju optimiziranjem homogenosti dehidriranog mlijeka, stvaranjem dosljednih rekonstituiranih proizvoda, povećanjem prinosa i smanjenjem gubitaka.

Rheonics'Prednost

Kompaktan faktor oblika, nema pokretnih dijelova i ne zahtijeva održavanje

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje niti ponovne konfiguracije. Imaju mali otisak koji omogućuje Inline instalaciju u bilo kojoj procesnoj liniji, izbjegavajući bilo kakav dodatni prostor ili zahtjev za adapterom.

Higijenski, sanitarni dizajn

Rheonics SRV i SRD dostupni su u tri-clamp i DIN 11851 priključci osim prilagođenih procesnih priključaka.

I SRV i SRD udovoljavaju zahtjevima sukladnosti s kontaktima s hranom u skladu s američkim propisima FDA i EU.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i brzine protoka. Senzorski element nalazi se izravno u tekućini, bez zahtjeva za posebnim kućištem ili zaštitnim kavezom.

Trenutačna točna očitanja kvalitete – Potpuni pregled sustava i prediktivna kontrola

Rheonics' softver je moćan, intuitivan i praktičan za korištenje. Procesna tekućina u stvarnom vremenu može se pratiti na integriranom IPC-u ili vanjskom računalu. S jedne nadzorne ploče upravlja se s više senzora raspoređenih po cijeloj tvornici. Nema utjecaja pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Nema učinka vibracija.

Jednostavna instalacija i nikakve rekonfiguracije / ponovne kalibracije nisu potrebne - nula održavanja / smanjenja

U malo vjerojatnom slučaju oštećenog senzora, zamijenite senzore bez zamjene ili ponovnog programiranja elektronike. Zamjene za senzor i elektroniku bez ikakvih ažuriranja firmvera ili promjena kalibracije. Jednostavna montaža. Dostupan sa standardnim i prilagođenim procesnim priključcima kao što su NPT, Tri-Clamp, DIN 11851, Prirubnica, Varinline i ostali sanitarni i higijenski priključci. Nema posebnih komora. Lako se uklanja radi čišćenja ili pregleda. SRV je također dostupan s DIN11851 i tri-clamp priključak za jednostavnu montažu i demontažu. SRV sonde su hermetički zatvorene za Clean-in-place (CIP) i podržavaju visokotlačno pranje s IP69K M12 konektorima.

Rheonics instrumenti imaju sonde od nehrđajućeg čelika i opcionalno imaju zaštitne premaze za posebne situacije.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada.

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics jedan od najbržih, svestranih i najpreciznijih uređaja u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima.

SRV je dostupan sa najširi operativni raspon na tržištu za inline procesni viskozimetar:

- Raspon tlaka do 5000 psi

- Temperaturni raspon od -40 do 200 ° C

- Raspon viskoznosti: 0.5 cP do 50,000 XNUMX cP (i više)

SRD: Jedan instrument, trostruka funkcija - Viskoznost, temperatura i gustoća

Rheonics' SRD je jedinstven proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Uklanja poteškoće zajedničkog postavljanja tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

Čist na mjestu (CIP) i sterilizacija na mjestu (SIP)

SRV (i SRD) prati čišćenje vodova tekućine pomoću nadzoraoring viskoznost (i gustoća) sredstva za čišćenje/otapala tijekom faze čišćenja. Svaki mali ostatak detektira senzor, omogućujući operateru da odluči kada je linija čista/prikladna za namjenu. Alternativno, SRV (i SRD) daje informacije automatiziranom sustavu čišćenja kako bi se osiguralo potpuno i ponovljivo čišćenje između ciklusa, čime se osigurava potpuna usklađenost sa sanitarnim standardima pogona za proizvodnju hrane.

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika je mozak ovih senzora. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT, DIN 11851, prirubnica i Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupna u kućištu odašiljača i nosaču DIN šine malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne vodove i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Opcije analogne i digitalne komunikacije

Opcije digitalne komunikacije

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno instalirajte senzor u svoju kadu za mjerenje viskoznosti i gustoće u stvarnom vremenu. Nije potreban premosni vod: senzor se može uroniti u liniju; brzina protoka i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte performanse miješanja pružanjem ponovljenih, uzastopnih i dosljednih testova na tekućini.

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri i mjerači gustoće imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju. Nema potrebe mijenjati bilo koju komponentu ili parametar za mjerenje u cijelom rasponu.

Predloženi proizvodi za aplikaciju

- Širok raspon viskoznosti - nadgledajte kompletan postupak

- Ponavljajuća se mjerenja u Newtonovim i Newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Hermetički zatvoreni, svi vlažni dijelovi od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan faktor oblika za jednostavnu ugradnju u postojeće procesne linije

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija

- Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

- Ponavljajuća se mjerenja kako u newtonovim tako i u ne-newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Sve metalne konstrukcije od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija