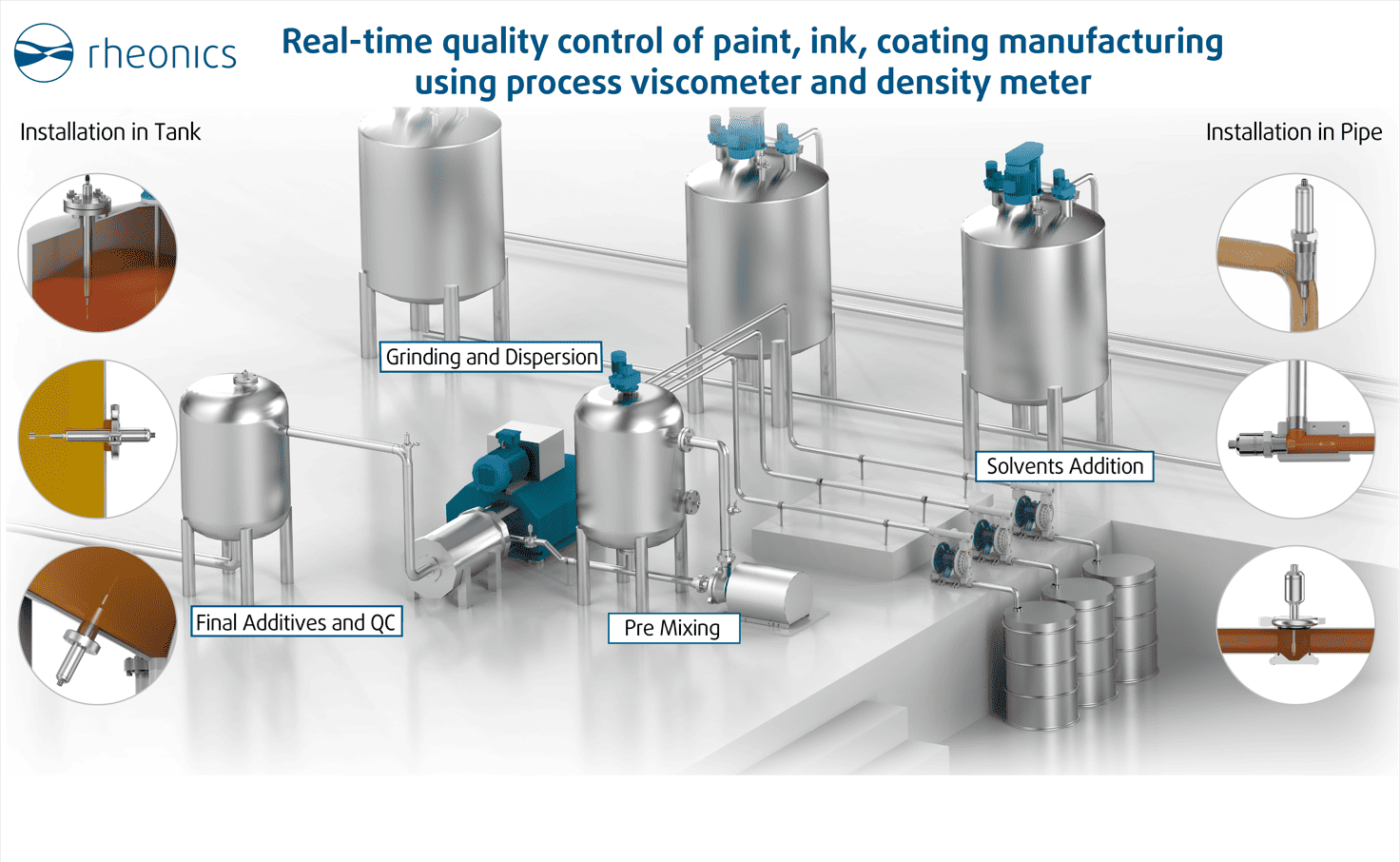

Postupci proizvodnje boja, tinte i premaza slijede slične korake, od početnog miješanja do konačnog pakiranja ili skladištenja, zahtijevajući postupak mljevenja i disperzije. U svim fazama, Rheonics senzori pronaći odgovarajuću upotrebu.

Rheonics nudi ugrađene senzore za viskoznost i gustoću za praćenje i kontrolu svih procesa potrebnih za boju, tintu i premaz, s neusporedivom obnovljivošću i ponovljivošću, što omogućuje potpunu automatizaciju procesa bez ručnog uzorkovanja.

Opis

Pojmovi boja, tinta i premaz imaju zajedničke neke sirovine i proizvodne procese, ali se razlikuju po specifičnim svojstvima, sastavu i konačnoj primjeni. Ukratko detaljno razmotrimo svaki.

obojiti

Je homogena tekuća smjesa namijenjena skrućivanju nakon nanošenja na površinu. Može se koristiti za bojanje, zaštitu ili dodavanje teksture površini na koju se nanosi. Može se naći u različitim bojama i sa specifičnim karakteristikama, kao što je visoka razina ljepljivosti, vodootporan, itd. planiran za različite konačne primjene. Boja se sastoji od pigmenata, otapala, smola i drugih dodataka.

Neke vodeće tvrtke na tržištu boja su [4]:

- PPG Industries

- Sherwin-Williams

- Akzo boja

- Nippon boja

Tinta

Je tekuća ili pastozna otopina koja se primarno koristi za ispis, crtanje, pisanje ili dekorativno dodavanje boja površini. Tinta se sastoji uglavnom od pigmenata i veziva, koji se nazivaju "vozila", koja nose pigmente. Također se mogu koristiti otapala, smole, voskovi, boje i drugi aditivni materijali za definiranje gustoće, viskoznosti, vremena sušenja i izgleda kad se osuši.

Vodeće tvrtke u tinti su:

- Siegwerk

- Tinta Toyo

- Sun Chemical

- Grupa Flint

Premazivanje

Premazi se u ovom kontekstu odnose na bilo koju tekućinu koja se koristi za pokrivanje površine, bilo četkom, prskanjem, uranjanjem ili valjanjem. Pojam može biti sličan bojama, ali obuhvaća mnogo više vrsta, poput emulzija, emajla, lakova itd. Njegova se svojstva također mijenjaju u skladu s namjeravanom konačnom primjenom.

Boja, tinta i premazi u različitim industrijama

Boje, tinte i premazi koriste se u više industrija kako je detaljno prikazano u sljedećoj tablici.

Tablica 1: Boja, tinta i premazi u različitim industrijama

| Industrija | obojiti | Tinta | Premazivanje |

|---|---|---|---|

| Autokuće | Čvrsta boja Uretanski emajl Alkidni emajl Bezbojni lak za automobile ili prozirna polietilenska boja Metalik boja | Tinta za tampon tisak Tinte za inkjet s UV otvrdnjavanjem Spremnici za sitotisak Boje za digitalni tisak | Akrilni lak Premazi od mineralnog alkohola Aceton i MEK |

| Hrana i piće | epoksi | Tinte za hranu | -- |

| Biomedical | -- | Vodljive tinte Bioosjetljive tinte | Biokompatibilni premazi Šećerni premaz Premazivanje filmom |

| Ambalaža | -- | Tinte za gravuru Fleksografske tinte | Premazi od mineralnog alkohola |

Kako se izrađuju boja, tinta i premazi?

Boje, tinte i premazi dijele slične sirovine za svoju proizvodnju. Ovi materijali mogu biti pigmenti, otapala, smole, bojila, veziva itd. Općenito govoreći, pigmenti daju boju, otapala olakšavaju njihovu primjenu, smole definiraju svojstva sušenja, a aditivi modificiraju jedinstvene karakteristike svakog proizvoda. Na primjer, boje ili premazi za automobilsku industriju potpuno se razlikuju od onih koji se koriste u proizvodnim procesima pomorskih brodova, zbog radnih uvjeta i površinskih materijala kojima će boja biti izložena ili na koje će se nanositi.

Postoje dvije vrste baza za te tekućine, a to su voda i otapalo. Oni imaju velik utjecaj na konačna svojstva tekućine i utjecaj proizvoda na okoliš.

Tekućine na bazi vode: Tekućine na bazi vode (akrili na bazi vode i akrilne lateks boje) relativno su nova rješenja. Njihova glavna prednost je što su ekološki prihvatljivi i ne pokazuju zdravstveni rizik zbog udisanja tijekom primjene budući da imaju nizak stupanj HOS (Volatile Organic Compounds). Treba im dulje vrijeme da se osuše nakon nanošenja, ali premazane površine lakše je očistiti kasnije.

Tekućine na bazi otapala: Tekućine na bazi otapala (poznate kao alkidne ili na bazi ulja) bile su jedina opcija poznata neko vrijeme u prošlosti. Sadrže hlapljive organske spojeve (VOC) u visokom stupnju pa pokazuju određene rizike za okoliš i zdravlje kada se koriste. Dobiveni slojevi imaju veću otpornost na okoliš, te se ove vrste boja koriste za teške uvjete kada je to potrebno.

pigmenti

Pigmenti su čvrste tvari u boji koje se koriste za definiranje boje (postupak pigmentiranja), mase i drugih kemijskih i fizičkih karakteristika boje, tinti i premaza. Najčešći tipovi pigmenata su:

- Organski pigmenti

- Anorganski pigmenti

- Funkcionalni pigmenti

- Pigmenti za posebne efekte

Svaki ima određeno ponašanje tijekom miješanja. Na primjer, organski pigmenti mogu lako stvoriti aglomerate ili grudice krutine u mješavini, dok je anorganske pigmente lakše raspršiti.

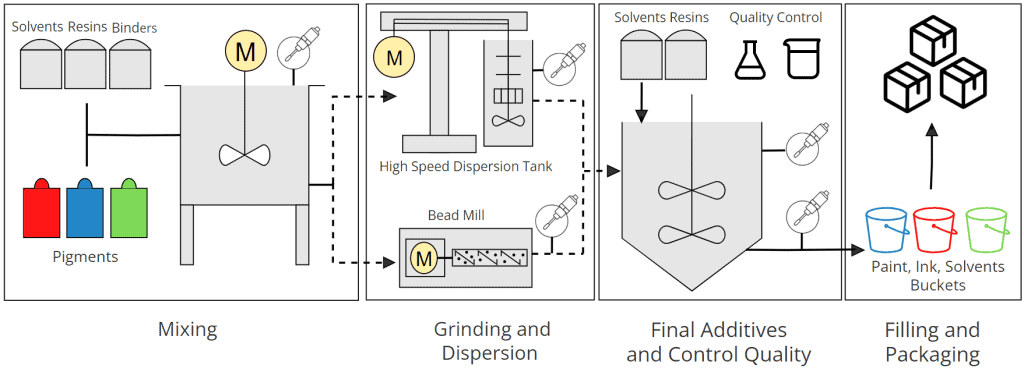

Proces proizvodnje ovih proizvoda može biti sličan u širokom proizvodnom tijekuchart pogledajte kako slijedi.

- Proces počinje s a miješanje primarnih materijala. Na primjer pigment (koji se uglavnom isporučuje u djelomično fino zrnatom prahu), smola, otapala i drugi aditivi za boje i premaze. Dok se za tintu smjesa uglavnom sastoji od veziva i pigmenata.

- Smjesu zatim treba raspršiti, proces koji se često naziva mljevenje ali uključuje više koraka poput vlaženja i stabilizacije. Ovdje je namjera razbiti svaku moguću grudicu ili aglomeraciju čvrstih tvari i dobiti najfiniju moguću tekućinu. Vrsta strojeva i postupak mljevenja mijenjaju se od proizvoda do proizvoda i detaljnije su opisani u sljedećim odjeljcima.

- Kontrole kvalitete i više materijala se može dodati i miješati za specifične karakteristike konačnog proizvoda.

- Ambalaža i distribucija.

Važnost viskoznosti i gustoće u procesima proizvodnje boja, tinte i premaza

Kroz cijeli proces boje, tinte i premaza, tijekom proizvodnje, pakiranja i primjene, viskoznost i gustoća tekućine od velike su važnosti.

Svojstva boje, tinte i premaza, povezana s viskoznošću i gustoćom

Viskoznost i gustoća važna su svojstva boje, tinte i premaza jer definiraju ključna svojstva kao što su:

- Površina

- Sloj i konačna debljina

- adhezija

- Učinkovitost prijenosa boje

- Taloženje premaza

- Zaštita okoliša i radnih mjesta

- Specifična gravitacija

- Solidna koncentracija

- Gustina tekućine

Praćenje u stvarnom vremenuoring i upravljanje viskoznošću i gustoćom boje, tinte i premaza u liniji omogućuje korisnicima sljedeće:

Izbjegavajte ručno uzorkovanje: Izvanmrežni instrumenti i mjerne metode uglavnom su neuredni, dugotrajni, niske točnosti i nisu prikladni za povijesni pregled tijekom cijelog procesa. Ostavite izvanmrežne alate samo za postupke kontrole kvalitete, ali dopustite potpunu automatizaciju s ugrađenim procesnim viskozimetrom u stvarnom vremenu kako biste omogućili potpunu automatizaciju procesa.

Smanjite pogreške: Kompletan monitoring viskoznosti tekućine omogućuje otkrivanje svih varijacija koje mogu uzrokovati značajne promjene svojstava tekućine. Rano otkrivanje dovodi do ranih radnji za smanjenje pogrešaka.

Stroža kontrola: Praćenje u stvarnom vremenuoring viskoznosti omogućuje korisniku poboljšanje sustava upravljanja. Inline očitanja znače da nema kašnjenja ili promjena u uvjetima tekućine prilikom mjerenja (varijacije u temperaturi, tlaku i protoku utječu na viskoznost ne-Newtonove tekućine) što su uobičajena ograničenja kod offline viskozimetara. Rheonics integrirani sustav za kontrolu također omogućuje nevjerojatno čvrstu kontrolu dodavanjem malih količina otapala koje izračunavaju sustavi. Pregledajte više na InkSight i PaintTrack sustavi.

Poboljšajte kvalitetu: Korisnik se može uskladiti sa specifikacijama proizvoda i potrebnim svojstvima na temelju čvrstog monitaoring viskoznosti, te laka usporedba između prethodnih poslova, što omogućuje veću kvalitetu konačnog proizvoda.

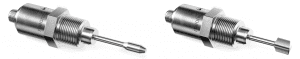

Rheonics Inline senzori gustoće i viskozimetra

Rheonics nudi ugrađene senzore za viskoznost i gustoću za praćenje i kontrolu svih procesa potrebnih za boju, tintu i premaz, s neusporedivom obnovljivošću i ponovljivošću, što omogućuje potpunu automatizaciju procesa bez ručnog uzorkovanja.

Korištenje električnih romobila ističe Rheonics SRV mjeri viskoznost i temperaturu, dok SRD mjeri gustoću, viskoznost i temperaturu u liniji. Ovi robusni senzori napravljeni su da izdrže različita okruženja uz održavanje visoke točnosti i ponovljivih očitanja.

Rheonics Tip-SR senzori omogućuju korisnicima sljedeće:

- Vršite kontinuirana inline mjerenja viskoznosti i gustoće tijekom procesa boje, tinte i premaza.

- Izbjegnite potrebu za ponovnim kalibriranjem tijekom vijeka trajanja senzora.

- Izbjegavajte odgode uzorkovanja i mjerenja, izlazne viskoznosti i gustoće tekućine u stvarnim uvjetima procesa.

- Postignite visoku točnost i ponovljivost očitanja.

- Voditi napore za potpunu automatizaciju procesa.

Instalacija Rheonics senzori u procesima bojanja, tinte i premazivanja

Korištenje električnih romobila ističe Rheonics Senzori Type-SR koriste se na više točaka kroz proizvodne procese i završne primjene boja, tinti i premaza. SRV i SRD senzorska sonda imaju sljedeće osnovne zahtjeve za ugradnju:

Osnovna razmatranja za ugradnju Rheonics Tip-SR senzori u cjevovodima:

SRV i SRD mogu se instalirati u vodove čak i s membranskim crpkama koje možda neće osigurati kontinuirani protok.

Ono što je uvijek važno uzeti u obzir je da senzorsko područje sonde senzora ne smije biti začepljeno i da treba biti okruženo samo tekućinom od interesa.

Sonda SRD senzora ima zahtjev koji se odnosi na orijentaciju vrha senzora u odnosu na liniju protoka. Ovo je relevantno za okomite instalacije u cjevovodima. Pogledajte više ovdje: Instalacija orijentacije kraja fluida SRD.

Za tekućine s temperaturama 15°C višim ili nižim od temperature okoline, SRD bi trebao imati umetak od 100 mm kako bi se osigurala visoka točnost očitanja gustoće. Pogledajte više ovdje: Osigurajte toplinsku ravnotežu u SRD rezonatoru za točnost gustoće.

Boja, slojevi i premazi imaju tendenciju stvaranja slojeva, u tom slučaju sondu treba povremeno pregledavati i čistiti. SRV senzor može otkriti kada je potrebno čišćenje.

Osnovna razmatranja za ugradnju Rheonics Senzor tipa SR u spremnicima ili posudama:

Za ugradnju u spremnike ili posude, većinu vremena raspoloživi prostor je dovoljan da se osigura da senzorna područja (Slika 4) nisu začepljena. Senzorske sonde trebale bi biti dovoljno udaljene od zidova, osovina miješalice, itd. Ono što je ovdje važno je postaviti senzorski element ispod minimalne razine tekućine kako se ne bi propustili podaci tijekom procesa. Ugradnja u spremnike može biti s vrha, zida ili dna spremnika.

Neka razmatranja su:

SRD, mjerač gustoće i viskoznosti, ne preporučuje se za spremnike za miješanje jer proces može dodati previše šuma očitanjima. SRD se može ugraditi u spremnik za skladištenje (statička tekućina) ili recirkulacijsku liniju za procese miješanja.

Identificirajte postojeće priključke za ponovno korištenje za instalaciju sondi.

Držite sondu senzora podalje od mogućeg sudara.

Boja, slojevi i premazi imaju tendenciju stvaranja slojeva, u tom slučaju sondu treba povremeno pregledavati i čistiti. SRV senzor može otkriti kada je potrebno čišćenje.

Postavite osjetni element ispod minimalne razine tekućine. To se može učiniti zidnom ili donjom ugradnjom u otvor niži od minimalne razine tekućine ili s vrha mijenjanjem duljine umetanja dugačke sonde za umetanje.

U nekim primjenama potrebna su očitanja viskoznosti u spremnicima ili posudama koje se kontinuirano mijenjaju nakon što se napune. U tim slučajevima, sonda senzora je instalirana i fiksirana na vanjski objekt tako da se mogu uroniti u različite spremnike jedan po jedan. Treba paziti da ne udarite u senzorni element i očistite sondu ako je potrebno između uranjanja. The TMA-34N dodatak je dobro dokazano rješenje u ovim slučajevima.

Korištenje električnih romobila ističe APC prilagodljiv procesni priključak omogućuje varijabilnu duljinu umetanja za duge sonde. Može se koristiti za uvjete tlaka okoline za određivanje bolje duljine umetanja, posebno tijekom ranih ispitivanja.

Tekućina u spremnicima možda nema ispravno definiran protok, što može dodati šum očitanjima. Osnovna očitanja još uvijek se mogu dobiti korištenjem nekih filtara u senzoru.

a. Postupak miješanja

Proces miješanja početna je točka proizvodnje boje, tinte i premaza. Smjesa koristi vodu ili tekućinu na bazi otapala kao primarnu komponentu, koja se zatim miješa s dodacima kao što su pigmenti, veziva itd.

Početno miješanje boje, tinte i premaza obično se vrši u spremnicima ili posudama. Ovi spremnici imaju dosta prostora iznutra, s malim miješalicama kako bi se spriječilo taloženje tekućine. Prostor je dovoljan za montažu senzora s vrha, zida ili dna.

Uobičajeno rješenje je ugradnja sonde s vrha ili u poklopac otvorenog spremnika. Instalacija se može izvršiti pomoću a TMA-34N, an SR-X5 dugi umetak, ili SR-X8 Teletube za duža umetanja.

Slika 5: SRV viskozimetar s dugim umetanjem s osjetnim elementom ispod razine tekućine

Slika 6: Ugradnja u spremnik za miješanje

Slika 6: Ugradnja u spremnik za miješanjeb. Proces disperzije

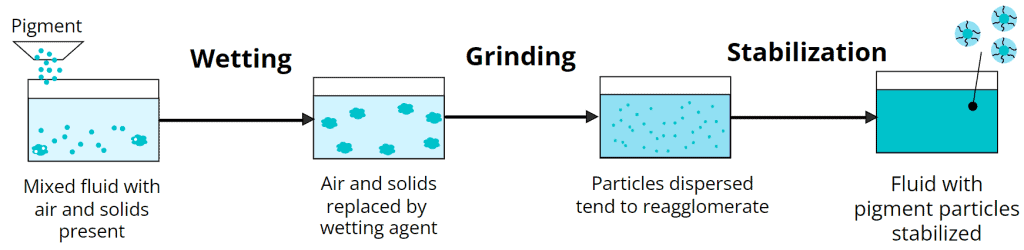

Većina procesa disperzije ovih tekućina uključuje vlaženje, mljevenje i stabilizaciju (sve gotovo u isto vrijeme) pigmenata u miješanoj tekućini. Ovaj se proces koristi kako bi se razbile sve vrste mogućih grudica ili nakupina čvrstih tvari i smjesa učinila što rjeđom i homogenom, što rezultira većom kvalitetom, bojom, intenzitetom i sjajem.

Močenje smjese znači zamjenu bilo kojeg zarobljenog zraka ili krutine u tekućini tekućinom. Ova tekućina će trebati nisku površinsku napetost kako bi pogodovala deaglomeraciji ili mljevenju. Karakteristike tekućine za dispergiranje ovise o vrsti pigmenta koji se koristi.

Mljevenje se koristi za odvajanje ili raspršivanje miješane tekućine. Ovdje tekućina treba biti izložena silama većim od privlačnih sila aglomeracija da bi ih se moglo razbiti. To se postiže mehaničkom energijom, bilo smicanjem tekućine ili sudarom čvrstih čestica s tekućinom.

Nakon mljevenja ponekad je potrebna stabilizacija tekućine kako bi se izbjegla sedimentacija, promjena boje ili flokulacija (prianjanje krutih tvari u tekućini) koja ponovno dovodi do aglomeracije.

Postoje različite metode i strojevi koji se mogu koristiti u ovom procesu.

Za neke boje, industrije mogu koristiti spremnici za raspršivanje velike brzine, s otapalima s jednom ili više osovina da se smjesa razgradi. Ove su miješalice dizajnirane za otapanje tekućina čak i s vrlo visokom viskoznošću i imaju koristi od višestrukih osovina ili diskova koji se okreću velikom brzinom kako bi se postigle velike sile smicanja.

Unutar spremnika za raspršivanje velike brzine ima ograničenog prostora zbog strugača, obloženih stijenki itd. i potrebno je pažljivo pregledati kako bi se pronašlo dovoljno prostora za ugradnju SRV (SRD se ne preporučuje za ove spremnike, umjesto toga instalirajte SRD u recirkulacijski vod). Obično je ugradnja SRV-a moguća s gornje strane s dugom varijantom umetanja ili s donje strane ako ima dovoljno prostora i mogu se izbjeći naslage.

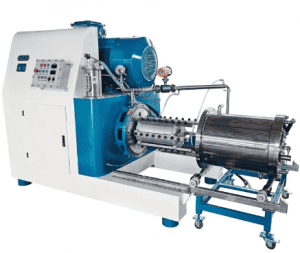

Mogu se koristiti neke druge boje i tinte mlinovi za perle ili bisere. Ovi strojevi koriste okomite ili vodoravne rotirajuće oštrice, diskove ili slično unutar bubnja ili komore s malim česticama ili biserima koji se slobodno kreću. Tijekom rada, rotacija stvara sudare bisera jedan s drugim i s tekućinom. Kao rezultat toga, aglomerati se razbijaju udarcima, što rezultira homogenom rjeđom tekućinom.

Viskoznost i gustoća boje mogu se izmjeriti nakon procesa mlina s kuglicama kako bi se potvrdilo da su postignute očekivane vrijednosti. To bi zahtijevalo instalaciju u liniji. Uobičajeni primjeri za boju, tintu i premaz su:

IFC-34N protočna ćelija: Ovo je uobičajena protočna ćelija koja se koristi za SRV i SRD u linijama od 3/4” (DN20) tijekom proizvodnje boja, tinti i premaza. Sonda se postavlja paralelno s protokom i preporučuje se da tekućina ide uz vrh sonde senzora.

- FET-15T-15T: Ova protočna ćelija temelji se na skraćenom T-dijelu od 1.5” (DN38). Sonda senzora postavljena je paralelno s protokom.

- Varinline kućišta: Oni su posebno ponuđeni za male vodove (DN 25 i DN40) gdje paralelna instalacija nije moguća, tj. treba izbjegavati laktove. Možda će biti potrebni modificirani čepovi kako bi se osiguralo da senzorna područja nisu začepljena.

Za instalacije u vodove DN50 ili veće, neki drugi Rheonics mogu se koristiti dodaci, ali je instalacija lakša budući da ima dovoljno prostora da područja osjetnika budu okružena tekućinom.

- FET-XXT: Protočna ćelija od 2”, 2.5”, 3” ili veća sa skraćenim priključkom za senzorsku sondu.

- FTP-XXT-15T: Komad kalema od 2”, 2.5”, 3” ili veći s 1.5” Tri-Clamp priključak za senzorsku sondu.

- WOL-34NL: 3/4” NPT zavarivanje za vodove jednake ili veće od 2.5”.

- HAW-12G: G 1/2 weldolet za vodove od 2” ili veće. Omogućuje ugradnju sonde senzora u ravnini.

U nekim drugim slučajevima, a mlin s tri valjka koristi se. Sastoji se od tri velika čelična valjka koji se okreću u različitim smjerovima. Mlin se puni tekućinom i razdvaja aglomerate ili grudice dok tekućina prolazi kroz valjke.

Dobivena tekućina se skladišti u spremniku, u njih se senzori SRV i SRD mogu ugraditi kao u standardni spremnik za miješanje s vrha ili zida.

Inline homogenizatori koriste se za miješanje i mljevenje tekućina poput premaza, mogu se nadopuniti drugom opremom za mljevenje ili mogu biti dovoljni za neke premaze.

SRV i SRD senzori mogu se instalirati uzvodno ili nizvodno od ugrađene pumpe za miješanje. Slijedite prethodno opisanu instalaciju.

Korelacije inline i offline čitanja

Iako je jasno da je Rheonics-SR senzori su uglavnom dizajnirani za inline očitanja kako bi se postigla kontrola procesa, klijenti mogu usporediti vrijednosti s offline instrumentima i tradicionalnim mjerenjima iz nekih od sljedećih razloga:

Kontrola kvalitete

Ponovno upotrijebite prethodne podatke – korisnik je upoznat s vrijednošću viskoznosti i očekuje da će zadržati isti broj ako se koristi novi senzor. Ovo je uobičajena pogreška.

Korelacije viskoznosti i gustoće treba tretirati odvojeno. Za viskoznost, korisnik treba uzeti u obzir sljedeće:

Vrijednost viskoznosti za Newtonovu tekućinu trebala bi biti ista bez obzira na senzor ili mjernu tehnologiju ili metodu. Rheonics namjene Newtonian NIST sljedive tekućine za tvorničko umjeravanje senzora, a te iste tekućine preporučuju se ako klijenti žele testirati kalibraciju senzora.

Viskoznost za ne-Newtonovu tekućinu, kao što su boje, tinte i premazi, ne mogu se povezati s jednom vrijednošću. Različite tehnologije ili metode mjerenja viskoznosti daju različite vrijednosti budući da viskoznost tekućine ovisi o uvjetima u kojima se mjeri (npr. brzina protoka, brzina smicanja, temperatura itd.). To znači da rotacijski viskozimetri ili Zahn čaše imaju različite vrijednosti viskoznosti za boju, tintu i premaze u usporedbi s očitanjima viskoznosti SRV ili SRD.

Klijenti su sposobni crtati mjerenja SRV ili SRD viskoznosti u odnosu na tradicionalne metode i koristiti Rheonics alati za skaliranje dobiti a korelirana vrijednost uz SR- vrijednost viskoznosti. Za boju, tintu i premaze, klijenti su mogli pronaći linearnu korelaciju između SRV i SRD viskoznosti i tradicionalno korištenih Zahn čašica, imajući na umu da korelacija funkcionira samo za istu tekućinu.

Izvanmrežni instrumenti mogu nadopuniti ugrađena očitanja SRV i SRD senzora.

Pročitajte više:

Što se tiče očitanja gustoće iz SRD, korisnik treba uzeti u obzir sljedeće:

Gustoća je opća ili apsolutna vrijednost i trebala bi biti ista bez obzira na mjernu tehnologiju i vrstu tekućine (Newtonske i nenewtonske tekućine).

Gustoća se može mijenjati između stanja tekućine, statične ili pokretne, ako tekućina nije pravilno izmiješana ili ako se tekućina nakon nekog vremena počne taložiti.

Alternativni mrežni mjerači gustoće procesa i viskozimetri

Inline mjerenje gustoće i viskoznosti nudi prednosti u odnosu na druge uobičajene metode mjerenja za proizvodnju premaza.

Tablica 2: Usporedba inline viskozimetra i alternativnih offline alata

| Inline viskozimetar | Efflux cup tj. Zahn cup | Rotacijski viskozimetri | |

|---|---|---|---|

| Prozodija | Visoka točnost i ponovljivost vrijednosti viskoznosti Prati konzistenciju tekućine Mjeri cijeli proces Mjeri tekućinu u stvarnim uvjetima Keystone za učinkovitu kontrolu procesa | Uobičajena metoda Relativno jednostavno Low cost | Najčešće rješenje Postao je "standard" za kontrolu kvalitete Brzina rotacije se može mijenjati |

| Cons | Potrebno je čišćenje ako se stvore naslage ili slojevi boje - Sonde se lako čiste. | Vrlo niska točnost i ponovljivost Sklon ljudskim pogreškama Neuredne procedure | Dugotrajan Nije prikladno za potrebe kontrole Složeni postupak Postotak pogreške općenito širok (20%) |

Usporedba monitora u stvarnom vremenuoring instrumenti

Rheonics senzori se temelje na balansiranom torzijskom rezonatoru, princip mjerenja pogledajte ovdje: Bijeli papir

Ova tehnologija ima višestruke Prednosti u odnosu na druge inline instrumente na tržištu, kao što su viskozimetar s viljuškom za ugađanje, Coriolisov mjerač gustoće, vibrirajuće cijevi itd.

Tablica 3: Usporedba različitih mjerača gustoće temeljenih na različitim tehnologijama.

| Karakteristike | Mjerne tehnologije | |||||

| Uravnoteženi torzijski rezonator | Okretna vilica | Vibrirajuće cijevi | Ultrazvučni | Mikrovalna | Zračenje | |

| Raspon gustoće | 0-4 g/cc | 0-3 g/cc | 0-3 g/cc | Mjeri brzinu zvuka u tekućini 0-4 g/cc | Mjeri ukupne čvrste tvari 1%-50%TS 0-2 g/cc | 0-1 g/cc |

| Točnost gustoće | 0.001 g / cc (0.0001 g / cc i bolje demonstrirano) | 0.001 g/cc ili bolje pod definiranim uvjetima | 0.001 g/cc ili bolje u najboljim uvjetima | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Ocjena viskoznosti i utjecaj | Do 10,000 XNUMX cP Istovremeno mjeri dinamičku viskoznost tekućine | Do 50 cP Pogreška se povećava (0.004 g/cc) kod tekućina visoke viskoznosti (200 cP) | Potrebna je kalibracija za svaku tekućinu viskoznosti | Nije mjereno | Nije mjereno | Nije mjereno |

| Nazivni tlak i utjecaj | 0 do 15,000 psi (1000 bara) Potpuno kompenzirano Nema potrebe za kalibracijom | 0 do 3000 psi (200 bara) Značajan učinak, nije nadoknađen | 0 do 750 psi (50 bara) | 0 do 1500 psi (100 bara) | 0 do 1500 psi (100 bara) | 0 do 3000 psi (200 bara) |

| Temperaturna vrijednost i utjecaj | -40 do 300 ° C 0.1°C stabilnost Mala masa senzora Izotermni uvjeti omogućuju izvrsnu točnost gustoće Nema razlike u tvorničkim i terenskim uvjetima. | -50 do 200 ° C Nema ugrađen senzor temperature Stabilnost manje od 1°C Ogromna masa senzora Potrebno je vanjsko mjerenje temperature | Maks. 150 ° C 0.1°C stabilnost Cijevi senzora omotane izolacijom s kontroliranim grijačima Brze promjene temperature dovode do velikih pogrešaka u mjerenju | 0 do 150 ° C | 0 do 150 ° C | 0 do 400 ° C |

| Uvjeti strujanja | Statički ili tekući. Nema utjecaja protoka na rad senzora. | Potreban je dobro definiran režim protoka. Potreban je veliki adapter za svaki promjer cijevi. | Statički ili tekući. Potrebna je kompenzacija brzine protoka. | Jednofazne tekućine. Na njega utječe prisutnost mjehurića, krutih tvari ili drugih nečistoća. | Statično ili tekuće. Nema utjecaja na brzinu protoka. Tolerantan na nečistoće u tekućini | Jednofazni ili višefazni tokovi. Nije pod utjecajem nečistoća. |

| Montaža | Najmanji linijski senzor gustoće procesa na tržištu (1” x 2.5”) Ponuđeno višestruko procesno povezivanje | Potreban je veliki adapter za svaki promjer cijevi Veliki senzor (2” x 10”) | Nije prikladno za velike promjere cijevi Veliki sustav senzora (10”x20”) | Vanjske i intruzivne varijante Veliki, teški senzor Zahtijeva jedinstveno kućište za male linije | Vanjski Veliki, teški senzor i kućište Za cijevi od 2” ili više | Vanjski Za male cijevi odašiljač i transmiter moraju biti udaljeniji Potrebna je kalibracija |

| Instalacija spremnika | Kompatibilan | Kompatibilan | Nije kompatibilno | Kompatibilni stilovi, ali imaju problema s naslagama | Nije kompatibilno | Nije kompatibilno |

| Varijante | Prilagodljiva duljina (u ravnini, kratka i duga) i dizajn (∅30 mm standardno tijelo i ∅19 mm varijanta) | Prilagodljiva duljina | nijedan | nijedan | nijedan | Prilagođava se ravnim cijevima i koljenima |

| Jedinični troškovi | $ | $$ Potrebno je često čišćenje zbog začepljivanja i ponovne kalibracije | $ $ $ | $$ Kalibracija s tekućinama za određivanje osnovne linije | $$ Potrebne osnovne kalibracije | $ $ $ Kalibracija osnovne linije Propisi o kontroli izvora zračenja |

| Instalacijski napor | 0 do niske Zero održavanje Nema kalibracije na terenu Samočisteći dizajn | visok Često uključen, potrebno čišćenje Potrebno je ponovno kalibriranje u periodičkim intervalima | Srednji Potrebna kalibracija za puštanje u rad | Srednji Potrebna kalibracija za puštanje u rad | Srednji Potrebna kalibracija za puštanje u rad | visok |

| održavanje | Ništa ako nema naslaga na osjetnom elementu | Kvar premaza i naslage na senzoru | Česta kalibracija | Česta kalibracija | Česta kalibracija | Česta kalibracija |

| Doživotni trošak za kupca | $ | $ $ $ | $$$$$ | $$ | $ | $$ |

| Slabost | nijedan | Ogroman učinak zida, zahtijeva posebne adaptere za svaki uvjet protoka | Glomazna instalacija Potrebna ponovna kalibracija | Preosjetljivo na uvjete protoka | Niska točnost | Zadnji po točnosti |

Reference

- Kreis otapači: ADV-TS trostruka osovina

- Osnove disperzije i stabilizacije pigmenata i punila

- Mlin s tri valjka – Franli stroj

- Globalni tržišni udio boja i premaza po tvrtkama 2021. | Statista

- Pigment za boje, premaze i tinte: definicija, vrste i svojstva

- Mlin za perle

- Četiri koraka do učinkovite disperzije pigmenata – LANSCO COLORS

- Arhiva tiskanja i premazivanja » Rheonics :: viskozimetar i mjerač gustoće

- Analiza konkurentnosti tehnologije proizvoda » Rheonics :: viskozimetar i mjerač gustoće

- Bijeli papiri " Rheonics :: viskozimetar i mjerač gustoće

- Riješenje " Rheonics :: viskozimetar i mjerač gustoće