Visokokvalitetni 'zeleniji' premazi kroz automatizirani nadzor viskoznostioring i Kontrola

Visokokvalitetni 'zeleniji' premazi kroz automatizirani nadzor viskoznostioring i Kontrola

Sažetak

Izazov u industriji premaza za postojeća i tržišta u nastajanju je smanjiti troškove nanošenja premaza, optimizirati upotrebu materijala za premaze, reciklirati materijale i isporučiti izuzetno predvidljive i robusne premaze. Viskoznost je važno svojstvo premaza i ključno je kako za osiguranje kvalitete materijala za premaz, tako i za proces nanošenja. Monitoring i kontroliranjem viskoznosti premaza kroz cijeli ekosustav postižu se dva vrlo željena svojstva premaza – konzistencija i debljina. Rješenja za automatizaciju tvornice/Industry 4.0 koriste ugrađene viskozimetre kako bi pridonijeli resursno učinkovitijem, ekonomičnijem i ekološkijem procesu premazivanja uz pružanje vrhunske izvedbe premaza.

Uvod

Industrijski premazi imaju veliku raznolikost funkcija, od otpornosti na koroziju i habanje i UV zaštitu, preko toplinske i električne izolacije, do poboljšanja izgleda. Tržište premaza obuhvaća više sektora, uključujući industrijski, automobilski, brodski, spiralni, ambalažni, transportni i građevinski materijal. Nova i tržišta u razvoju trebaju vrhunska, inženjerska rješenja premaza sa strogo kontroliranim svojstvima izvedbe. Izazov u industriji premaza za postojeća i nova tržišta je smanjenje troškova uz istovremeno optimiziranje performansi i smanjenje otpada i utjecaja na okoliš.

Slika.1. Primjeri primjene premaza

S ogromnim područjima primjene i rastućom potražnjom iz sektora krajnje upotrebe, ova industrija traži nove načine za poboljšanje učinkovitosti, vremena isporuke i iskorištenosti kapaciteta. Industrijski čelnici u svim sektorima kreću se prema usvajanju naprednijih tehnologija poput automatizacije, industrijskog interneta stvari (IIoT) i tehnika simulacije.

Primjena premaza

Postupci premazivanja i završne obrade koriste se naprednim tehnologijama za proizvodnju trajnih površina, visokokvalitetnih završnih slojeva, istovremeno povećavajući učinkovitost postupka i zadovoljavajući ekološke propise. Konzistentnost površinske obrade, kvaliteta proizvoda i raznolikost igraju vitalnu ulogu u osiguranju zadovoljstva kupaca. Količina i kvaliteta premaza imaju velik i izravan utjecaj na proizvodnju, prodaju i troškove održavanja.

Viskoznost materijala za presvlačenje je presudna za postizanje postojanosti. Učinkovit je pokazatelj koncentracije krutina prevlake u tekućini, što je osnova za debljinu i jednolikost filma. Svi parametri učinka ovise o viskoznosti tekućeg premaza na mjestu nanošenja. Uključuju izradu filma premaza, učinkovitost prijenosa, debljinu i nanošenje sloja, podudaranje boja, kakvoće gotove površine i kemijsku otpornost. Viskoznost je glavni čimbenik koji utječe na debljinu i prianjanje premaza. Ispravna kontrola viskoznosti osigurava kvalitetu i vijek trajanja sloja, pomažući u ispunjavanju najviših zahtjeva u pogledu kvalitete i produktivnosti postupka premazivanja.

Tipični sustav premazivanja uključuje: opskrbu osnovnom masom i tekućinom za dopunu, spremnik za miješanu smjesu, pumpu, dovodni vod do aplikatora, sam aplikator i povratni vod do spremnika za mješavinu. Aplikator može koristiti potapanje, kotrljanje, raspršivanje, prskanje, protok ili neki drugi postupak. Ako otopina za premaz nije dovoljno viskozna, premaz na proizvodu možda neće biti dovoljno gust da pruži zaštitu. Međutim, ako je viskoznost preniska, na vertikalnim površinama doći će do popuštanja filma što dovodi do neravnina u premazu. To zahtijeva završne slojeve sa složenim reološkim svojstvima. Tijekom prskanja moraju imati nisku viskoznost i mnogo veću viskoznost kada materijal sleti na površinu koju treba obložiti. Uz to, viskoznost premaza ovisi o temperaturi, tako da održavanje kvalitete završnog sloja zahtijeva kompenzaciju viskoznosti materijala za premaz za temperaturu okoline.

Trenutno stanje viskoznosti premaza monitoring i kontrolu

Viskoznost se obično mjeri u laboratoriju pomoću rotacijskog instrumenta, poput viskozimetra tipa Brookfield ili visoko preciznog reometra. To omogućuje strogu kontrolu temperature, što je neophodno za karakterizaciju reoloških svojstava materijala za oblaganje. Međutim, za ova mjerenja koja se izvode na uzorcima izvučenim iz proizvodnog poda mogu se analizirati sati ili čak dani, tako da njihova mjerenja ne mogu karakterizirati stvarno stanje materijala koji se trenutno primjenjuju.

Na proizvodnom podu viskoznost se obično mjeri mjerenjem protoka iz uređaja poput lijevka, kao što je Ford ili slična ispusna čaša. Operater puni šalicu formulacijom i mjeri vrijeme potrebno da se šalica isprazni. Što je duže vrijeme, to je veća viskoznost. To se obično radi u intervalima od 15 minuta ili više, tako da se odstupanja u viskoznosti mogu otkriti tek nakon što je nanesena znatna količina sloja. Također, kontrola temperature mjerenja čaša je teška, ako ne i nemoguća, što dovodi do mogućih velikih odstupanja između izmjerenih vrijednosti i stvarne viskoznosti na mjestu primjene. Takva izvanmrežna mjerenja ne mogu zabilježiti promjene viskoznosti zbog promjena temperature, varijacija miješanja i isparavanja kako se javljaju.

Varijacija temperature materijala dovodi do promjena viskoznosti materijala za oblaganje, što rezultira strukturnim razlikama ili popuštanjem. U većini sustava boja postoji tendencija taloženja sadržanih vezivnih i pigmentnih komponenata. Nehomogeni materijal za nanošenje neizbježno dovodi do neadekvatnih rezultata premazivanja. Naseljene komponente mogu dovesti do začepljenja i postupnog blokiranja vodova. Sastavljeni slojevi premaza rezultiraju zaprljanjem filma sloja. Teško kontrolirane varijacije rezultiraju netočnom debljinom filma i posljedično dovode do nekvalitetnih neupotrebljivih krajnjih proizvoda, s neprihvatljivim vizualnim ili drugim svojstvima izvedbe.

Stol 1. Neki od tipičnih nedostataka premaza i njihovi uzroci

| Problem | Opis | Uzroci | Riješenje |

|---|---|---|---|

| kora od narandže | Površina izgleda neravnomjerno poput kože naranče | Mlaznica se drži predaleko od površine; temperatura u trgovini je previsoka da bi promijenila viskoznost; mlaznica za raspršivanje je začepljena. | Inline mjerenje viskoznosti označit će začepljenje, a temperaturno kompenzirana viskoznost izbjeći će problem |

| Prošarana površina | Neravnomjeran izgled (općenito utječe na metalne premaze) | Boja se temeljito ne miješa prije nanošenja | Inline mjerenje viskoznosti pokazat će velike razlike u mjerenju |

| Trči ili popušta | Premaz se ne lijepi jednoliko na površinu koja se boji | Suše se boje suviše polako, završni slojevi nanose se pregusto | Viskoznost bi se pokazala veća od zadane vrijednosti, automatski način rada korigirao bi viskoznost |

| Varijacije boja | Nedostaje konzistentnost boja na obojenim / premazanim jedinicama | Nedosljedna i nepravilna svojstva sloja zbog nedostatka učinkovite i kontinuirane kontrole viskoznosti | Viskoznost monitoring će pokazati veliku varijaciju u viskoznosti, automatska kontrola će u potpunosti izbjeći problem |

| Otapalo pop | Zadržavanje prekomjernog otapala / začepljenog zraka u mokrom filmu koji izbija erupcijom kroz površinu | Netočna kontrola viskoznosti i temperature formulacije premaza prije nanošenja | Automatska kontrola viskoznosti izbjegava upotrebu viška otapala, smanjujući šanse za uklještenje |

| Zarobljavanje zrakom | Slično iskapanju otapala ili mjehurićima | Neadekvatan monitoring uvjeta linije boje | Inline viskozimetar upozorit će operatere na stanje |

| mjehurići | Mjehurići u blizini površine filma tijekom sušenja u pećnici stvrdnjavaju se i ne probijaju se kroz površinu. | Viskoznost površine filma povećava se na visoku razinu, hvatajući hlapljivo otapalo na nižoj razini | Optimiziranje upotrebe otapala i osiguravanje točne viskoznosti premaza putem linijskog viskozimetra izbjegava ovaj problem |

Inline mjerenje viskoznosti za spašavanje

Srećom, dostupna su rješenja koja omogućuju mjerenje i kontrolu viskoznosti u stvarnom vremenu, što omogućuje otkrivanje varijacija procesa čim se dogode. Fluktuacije viskoznosti zbog dodavanja otapala ili premaza, promjena temperature i isparavanja mogu se automatski kompenzirati prije nego utječu na kvalitetu premaza. Kontinuirani nadzor viskoznostioring može se povezati s potrošnjom materijala za premazivanje i otapala, kao i s debljinom i kvalitetom filma, kako bi se strateški promijenili procesni parametri za optimizaciju procesa premazivanja. Ugrađena kontrola viskoznosti može rezultirati višom kvalitetom proizvoda, povećanim prinosima, značajnim uštedama u korištenju premaza i otapala za premaze i minimizirati vrijeme zastoja u procesu premazivanja, u usporedbi s tradicionalnim, off-line mjerenjima s eflux čašom.

Isparavanje otapala, dodavanje svježeg premaza ili otapala u spremnik za miješanje i taloženje mogu dovesti do promjene viskoznosti materijala za oblaganje, što rezultira oštećenjima premaza ili prekomjernom potrošnjom premaza i otapala.

Temperatura je također presudna varijabla u određivanju viskoznosti. Nažalost, temperature u proizvodnom okruženju često nisu dobro kontrolirane. Viskoznost, koja odražava sadržaj krutih tvari u premazu, mora biti točna unatoč temperaturnim promjenama. Mjerenja čaša nemaju niti mjerenje temperature niti kontrolu, pa se ne mogu izravno uspoređivati sa stvarnom temperaturom prskanja. To može dovesti do razlika u kvaliteti premaza, jer temperatura postupka varira.

Pokretači za usvajanje sustava viskoznosti u realnom vremenu

Četiri su značajna čimbenika zbog kojih je upravljanje viskoznošću važno u primjenama premaza:

- Krajnji proizvod Kvaliteta: Loša kvaliteta premaza može negativno utjecati na poželjna svojstva slojeva - kakvoće gotove površine, taloženje premaza, zaštitna svojstva i kemijska reaktivnost. Sva ta svojstva ovise o tome koliko se dobro kontrolira postupak premazivanja, stoga je kontrola viskoznosti presudna.

- Smanjenje troškova smanjenjem otpada: Prekomjerno miješanje ne može utjecati samo na kvalitetu krajnjeg proizvoda, već i na otpadne sastojke, sirovine, vrijeme i energiju. Upravljanje viskoznošću u postupku miješanja može pouzdano i točno identificirati krajnju točku, što dovodi do značajnog smanjenja potrošnje sirovina, potrošnje energije, odbačenih otpadnih tvari i otpada.

- Učinkovitost: Praćenje u stvarnom vremenu bez problemaoring viskoznosti eliminira skupu i dugotrajnu laboratorijsku analizu, koja često rezultira odgođenim odgovorom na promjene u premazu. Osiguravanje konzistentnosti tijekom procesa premazivanja značajno smanjuje stope odbacivanja, štedeći troškove i vrijeme dok poboljšava profitne marže.

- Automatizacija: Automatski nadgledajoring i kontroliranje procesa pripreme premaza i nanošenja uklanja korak ručnog uzorkovanja i testiranja koji je sklon pogreškama i oslobađa operatere da se usredotoče na kvalitetu konačnog proizvoda.

Primjene premaza trebaju naprednu procesnu tehnologiju za precizno, linijsko mjerenje i kontrolu viskoznosti u stvarnom vremenu

Inline mjerenje viskoznosti zahtijeva kompaktni, robusni senzor viskoznosti, u kombinaciji sa sustavom za mjerenje i kontrolu koji očitavanje senzora prevodi u informacije koje se koriste za nadzor i kontrolu viskoznosti procesa.

Tehnologija koja se pokazala posebno primjenjivom na unutarnja mjerenja koristi mehanički rezonator čije oscilacije prigušuje viskoznost materijala za oblaganje. Elektronički sustav povezan s rezonantnim senzorom mjeri njegovo prigušenje i pretvara ga u vrijednost viskoznosti. Uz to, uređaj za mjerenje temperature ugrađen u senzor viskoznosti omogućuje mjerenje temperature materijala za oblaganje točno na mjestu mjerenja viskoznosti.

Tehnologija rezonantnog senzora pruža rješenje koje je jedinstveno prilagođeno inline premazima monitoring i kontrolu. Oni ispunjavaju mnoge zahtjeve za pouzdano i točno mjerenje:

- Robusnost - održavaju točnost i ponovljivost u širokim varijacijama u parametrima procesa. Bez rotacijskih dijelova i uskih praznina koje su tipične za laboratorijske viskozimetre i reometre. Dalje mogu raditi u okruženjima s visokim razinama vibracija i udara.

- Neovisnost operatera - i efluksne šalice i laboratorijski instrumenti zahtijevaju vješte rukovatelje da održavaju pouzdana, ponovljiva mjerenja. Bez odgovarajuće obuke i pažnje prema detaljima, metode ovisne o operateru općenito su nepouzdane za održavanje stroge kontrole nad postupkom nanošenja premaza.

- Kompatibilnost s automatiziranim nadzoromoring i sustavi upravljanja – Implementacija metodologija Industrije 4.0 zahtijeva besprijekorno povezivanje mjernih sustava s postojećom tehnologijom postrojenja. Rezonantni viskozimetarski sustavi pružaju širok spektar izlaznih opcija, od 4-20 mA strujnih petlji preko ethernet, RS485 i CAN sabirnica sučelja koja pokreću industrijske standardne protokole kao što su Modbus, EthernetIP, CANOpen, Profinet, JSON, OPC UA za izravno prikupljanje podataka strojem PLC i tvornički SCADA sustavi. Nasuprot tome, izvanmrežne metode zahtijevaju međufazu operatera koji ručno unosi vrijednosti viskoznosti, proces koji je sklon propustima i pogreškama i ne stvara potpunu sljedivost procesa.

- Kontrola uske temperature - dobar rezonantni senzor ima mjerenje temperature integrirano u osjetni element. To omogućuje karakterizaciju materijala za oblaganje na mjestu mjerenja viskoznosti, a ne u laboratorijskim uvjetima.

- Jednostavno održavanje - najnapredniji rezonantni senzori izlažu hermetički zatvorene, mehanički robusne elemente senzora premaznom materijalu. Nema praznina i šupljina i lako se mogu očistiti na mjestu (CIP) ili ukloniti jednostavno obrisanom krpom natopljenom otapalom. Dostupni su čak i sustavi koji omogućuju pranje senzora u liniji, zajedno sa sustavima samokontrole koji pokazuju je li senzor čist i ne sadrži kontaminaciju.

- Isplativo - unatoč relativno višim početnim troškovima u usporedbi s efluksnim čašama, sustavi s ugrađenim rezonantnim mjerenjima općenito su daleko jeftiniji od tipičnih laboratorijskih instrumenata, posebno kada se u jednadžbu uzimaju u obzir troškovi kvalificiranih laboratorijskih tehničara. Životni trošak ovih ugrađenih viskozimetara znatno je niži od ručnih čaša kad se uzme u obzir trošak rada.

Primjer rezonantnog senzora koji nudi ove prednosti je Rheonics SRV inline viskozimetar (vidi sliku 2 u nastavku)

Njegov kompaktni faktor oblika omogućuje izravnu ugradnju u liniju premaza, blizu mjesta nanošenja. Njegova suštinski visoka brzina smicanja, koja se dobro izdiže na visoki posmični plato tipičnih sustava boja, daje mjerenja koja precizno predviđaju ponašanje premaza u uvjetima protoka tipičnim za nanošenje raspršivanjem.

Slika.2. Inline viskozimetar SRV (izvor: rheonics)

Viskoznost i temperatura: prisan odnos

Viskoznost gotovo svih tekućina jako ovisi o temperaturi. Mjerenje viskoznosti bez čvrste i točne kontrole temperature je besmisleno. Iz tog razloga, bitno je da se temperatura tekućine mjeri što je moguće bliže točki mjerenja viskoznosti. Instrumenti kao što su Rheonics SRV ima precizno mjerenje temperature integrirano u senzorski element tako da vrijednost svakog mjerenja viskoznosti prati vrijednost temperature.

Mjerenje temperature fluida na točno mjestu mjerenja viskoznosti ima daljnju prednost. Moguće je karakterizirati odnos viskoznosti premaza prema temperaturi mijenjanjem njegove temperature u rasponu koji se očekuje u liniji premaza, dok se viskoznost mjeri linijskim viskozimetrom. Rezultirajuća mjerenja mogu se koristiti za dobivanje formule koja omogućuje izračunavanje viskoznosti tekućine na bilo kojoj temperaturi u ovom rasponu iz mjerenja na bilo kojoj drugoj temperaturi u tom rasponu. Stoga je tzv viskoznost kompenzirana temperaturom postaje neovisan o stvarnoj temperaturi procesa. Viskoznost kompenzirana temperaturom važna je jer odražava neke vrlo relevantne parametre procesa, kao što je punjenje pigmenta ili koncentracija otapala, koji sami po sebi ne ovise o temperaturi.

Pouzdano mjerenje viskoznosti omogućuje prediktivnu kontrolu integracije Industrije 4.0

Neki od ključnih elemenata u usklađivanju linija premaza sa standardima Industrije 4.0 uključuju:

- Dosljednost premazivanja putem automatiziranih korektivnih radnji

- Spretnost u rješavanju novih varijanti proizvoda u proizvodnji, usklađenosti i porijeklu proizvoda

- Veliki podaci pružaju snažne dokaze koji donose odluke za veću učinkovitost

- Međusobno povezivanje i transparentnost informacija omogućuju operaterima da donose odluke unutar i izvan proizvodnih pogona, što omogućava decentralizaciju odluka

- Smanjenje emisije ugljika - Optimizacijom postupka nanošenja premaza smanjuje se potrošnja materijala, potrošnja energije i otpad - sve to značajno smanjuje proračun CO2 u postupku nanošenja premaza

- Povrat ulaganja (ROI) na tipičnim linijskim viskozimetrima iznosi 3-6 mjeseci.

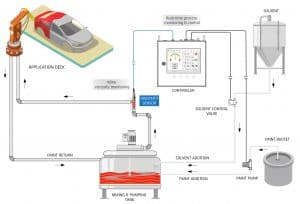

Slika.3. Shematski pokazujući linijsku integraciju viskozimetra i kontroler u automobilskom procesu bojenja / premazivanja.

Prema većoj preciznosti, pouzdana i okretna kontrola procesa nanošenja premaza

Rezonantni senzori viskoznosti često su upareni s konvencionalnim PLC-baziranim sustavima upravljanja. Tipično ne koriste sve prednosti koje zahtijevaju moderni senzorski sustavi kompatibilni s industrijom 4.0.

Sofisticiraniji sustavi mogu, na primjer, koristiti vrlo precizna i ponovljiva mjerenja koja pružaju rezonantni senzori kako bi omogućili postavljanje parametara premaza "zaključavanje i opterećenje" provjerom stvarnih mjerenja u odnosu na bazu podataka materijala za premaze i utvrđenih radnih parametara. Jedan takav sustav je Rheonics CoatControl sa softverom ViscoLock koji omogućuje online kontrolu temperaturno kompenzirane viskoznosti premaza u više linija istovremeno. S višestrukim senzorima može se upravljati s jedne nadzorne ploče raspoređene po cijeloj tvornici. Konzistentnost premaza na više linija u tvornici može se postići čak i pri različitim temperaturama i uvjetima isparavanja putem automatizacije sustava doziranja s kontrolerom koji koristi kontinuirana mjerenja viskoznosti u stvarnom vremenu. Premazivači konačno mogu postići potpuni trag svake operacije premazivanja.

Zaključak

Suvremeni senzorski i upravljački sustavi unapređuju upravljanje postupkom nanošenja premaza u skladu sa zahtjevima Industrije 4.0. Spajanjem preciznih, pouzdanih linijskih senzora sa sofisticiranim mrežnim sustavima upravljanja, kontrola viskoznosti može se dovesti do standarda potrebnih za brze automatizirane linije premaza, istovremeno povećavajući produktivnost i usklađenost s ekološkim standardima. Takvi su sustavi otvoreni za budući razvoj na terenu, omogućavajući agilnu prilagodbu promjeni formulacija premaza i poboljšanja u tehnologiji nanošenja.

Reference

- Naglasite povećanu učinkovitost, produktivnost, okretnost i fleksibilnost, a istovremeno održavajući kvalitetu i sigurnost, napredak u proizvodnoj opremi za boje i premaze: https://www.paint.org/coatingstech-magazine/articles/advances-in-paint-and-coating-manufacturing-equipment/

- Optimalna viskoznost za nanošenje boje: https://www.paint.org/coatingstech-magazine/articles/optimum-viscosity-paint-application/

- Princip rada SRV-a: https://rheonics.com/whitepapers/

- Ažuriranje održivosti u industriji premaza - https://www.paint.org/coatingstech-magazine/articles/an-update-on-sustainability-in-the-coatings-industry/