- Konzistentnost teksture i proizvoda od najveće je važnosti za kupca - u proizvodnji je viskoznost korelacijski parametar koji osigurava dosljednost teksture i osjećaja proizvoda

- Podatke prikuplja i obrađuje Rheonics viskozimetri vam pomažu značajno smanjiti varijacije što dovodi do većeg zadržavanja krutih tvari, a time i do većih prinosa.

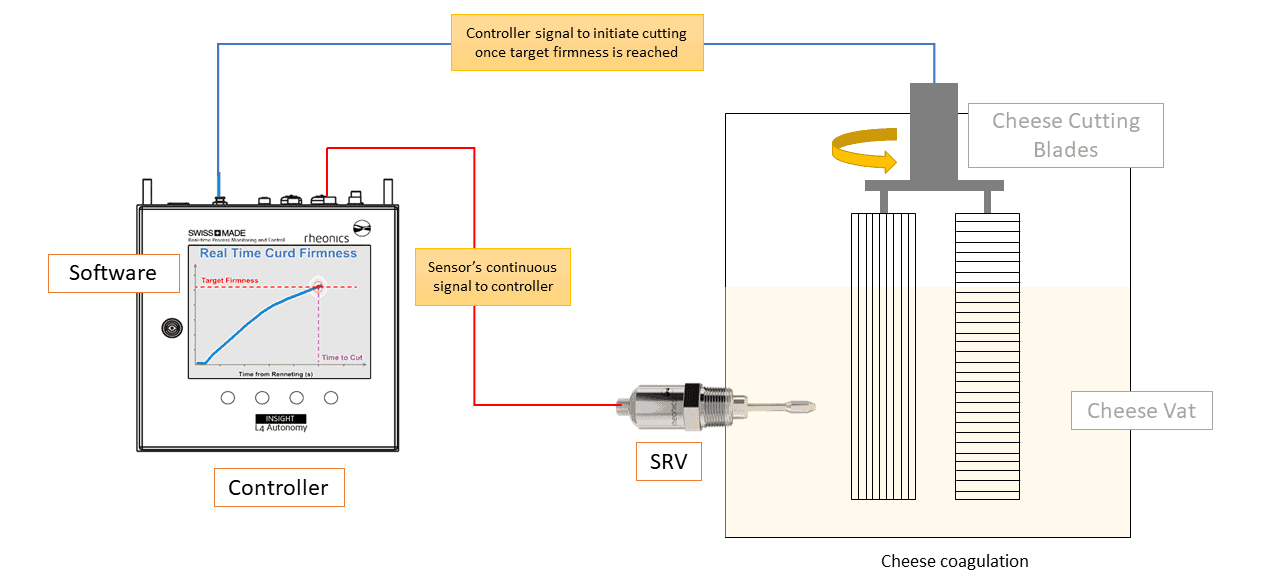

- Kinetika čvrstoće i čvrstoća mliječnog gela iscrtavaju se uživo pred očima sirara za brzu analizu, brzu reakciju i na kraju automatizirano rezanje gela.

Uvod

Sir je osnovna prehrana u mnogim dijelovima svijeta. Potrošači visoko cijene okus i teksturu. Na važnost teksture dodaje i zamršeni način na koji komunicira sa svojim suigračima višeg profila: okus, aroma i okus. Uz povećanu konkurenciju, sve je veći naglasak na učinkovitosti proizvodnje i kvaliteti proizvoda, korištenje kontrole procesa za postizanje ovih ciljeva postaje univerzalno, što rezultira prednostima kao što su poboljšana kvaliteta proizvoda, smanjenje otpada, smanjenje troškova materijala i energije, optimizacija obrade vrijeme i veća fleksibilnost procesa.

Proizvodnja sira je visoko standardiziran postupak tijekom kojeg se mlijeko pretvara u različite vrste sira enzimskom destabilizacijom proteina kazeina kako bi se formirala skuta. Međutim, opseg ovog procesa uvelike varira od proizvođača do proizvođača. Sir se može proizvoditi u velikim komercijalnim mliječnim tvornicama u spremnicima koji ispunjavaju cijelu sobu, umjetnički izrađen u malim obrtničkim posudama ili u velikom loncu u stambenoj garaži. Neovisno o mjerilu, točno određivanje vremena rezanja iznimno je važno kako za kvalitetu tako i za količinu sira koji se proizvodi.

U dnevnoj preradi hrane, kvaliteta krajnjeg proizvoda uvelike ovisi o onoj upotrijebljenih sirovina, vrsti i karakteristikama korištenih sastojaka te korištenoj metodologiji i tehnologiji obrade. Sirovine mogu varirati zbog sezonskih fluktuacija (kao kod mlijeka), posebne su prednosti primjene senzora koji određuju dinamičko stanje procesa on-line i u stvarnom vremenu.

primjena

Sir je definiran kao svježi ili zreli proizvod dobiven koagulacijom mlijeka i naknadnim odvajanjem tekuće i čvrste faze koje čine mliječni koagulum koji se naziva sirutka, odnosno skuta. Skuta se dalje prerađuje u sir. Formiranje mliječnog gela i rezanje gela u zrnca skute kako bi se omogućilo odvajanje sirutke su dvije glavne jedinične operacije u proizvodnji sira. Prvi korak stvaranja gela sastoji se od koloidne destabilizacije kazeinskih micela uslijed kemijske modifikacije zaštitnog k-kazeinskog dlakavog omotača koagulacijskim agensima. Drugi korak sastoji se od agregacije destabiliziranih micela kazeina kako bi se formirala mreža gela. Daljnje umrežavanje kazeinskih micela rezultira razvojem čvrstog gela.

Za većinu vrsta sira, odvajanje sirutke i skute se ne odvija spontano i zahtijeva rezanje gela u male kockice (zrna skute). Ova operacija povećava omjer površine gela/volumena, dopuštajući sirutki da izađe dok se zrna skute skupljaju.

Stopa zadržavanja krutog mlijeka u skuti uvelike ovisi o čvrstoći rezanja gela. Stopa zadržavanja krutih tvari ili „prinos kade“, suprotno ukupnom prinosu sira, posebno mjeri izvedbu koraka koagulacije i predstavlja učinkovitost koraka koagulacije i rezanja gela za pretvaranje mlijeka u sirnu grušu.

Praćenje koagulacijeoring

Proces zgrušavanja mlijeka, posebice tijekom proizvodnje sira, dobio je veliku pozornost. Procjena učvršćivanja skute u stvarnom vremenu i predviđanje vremena rezanja bitni su za kontrolu zgrušavanja mlijeka tijekom proizvodnje sira. Promjene u sastavu mlijeka i uvjeti zgrušavanja imaju značajan utjecaj na tvrdoću gruša, a time i na vrijeme rezanja.

Manje tvornice obično imaju fleksibilnije rasporede proizvodnje što pomaže povećati varijabilnost trajanja procesa koagulacije. Suprotno tome, velike su tvornice snažno automatizirane i proizvodna shema je savršeno programirana što često onemogućuje promjenu vremena rezanja. Za kontrolu pribjegavaju standardizaciji mlijeka. No, nažalost, uvijek postoji određeni rizik od promjene uvjeta obrade i ljudskih pogrešaka, što bi moglo rezultirati značajnim ekonomskim gubicima kao rezultatom velike proizvodnje.

Inline senzorski monitororing evolucija koagulacije i tvrdoće gruša mogla bi pružiti informacije u stvarnom vremenu koje bi operaterima omogućile poduzimanje odgovarajućih mjera za smanjenje gubitka masnoće i sitnih čestica.

Što je 'vrijeme rezanja' i zašto je vrijeme rezanja toliko važno?

U proizvodnji sira, koagulum je potrebno izrezati kada postane dovoljno čvrst da formira diskretne čestice koje izbacuju sirutku bez fragmentiranja. Zbog toga se trenutak rezanja gruša javlja nešto kasnije od točke želacije. To implicira potrebu za mjerenjem čvrstoće gela kako se formira i do točke u kojoj je spreman za sinerezu.

Koagulacija je gotova kada se od agregiranih proteina formira čvrsti gel. Ova točka je poznata kao “vrijeme rezanja” ili faza u kojoj se gel mora izrezati kako bi se odvojila skuta od tekuće sirutke. Kada se gel razreže, on tada prolazi kroz sinerezu, proces kojim izbacuje tekuće proteine sirutke. Kada je sinereza završena, konačni proizvod su čestice skute suspendirane u tekućoj sirutki.

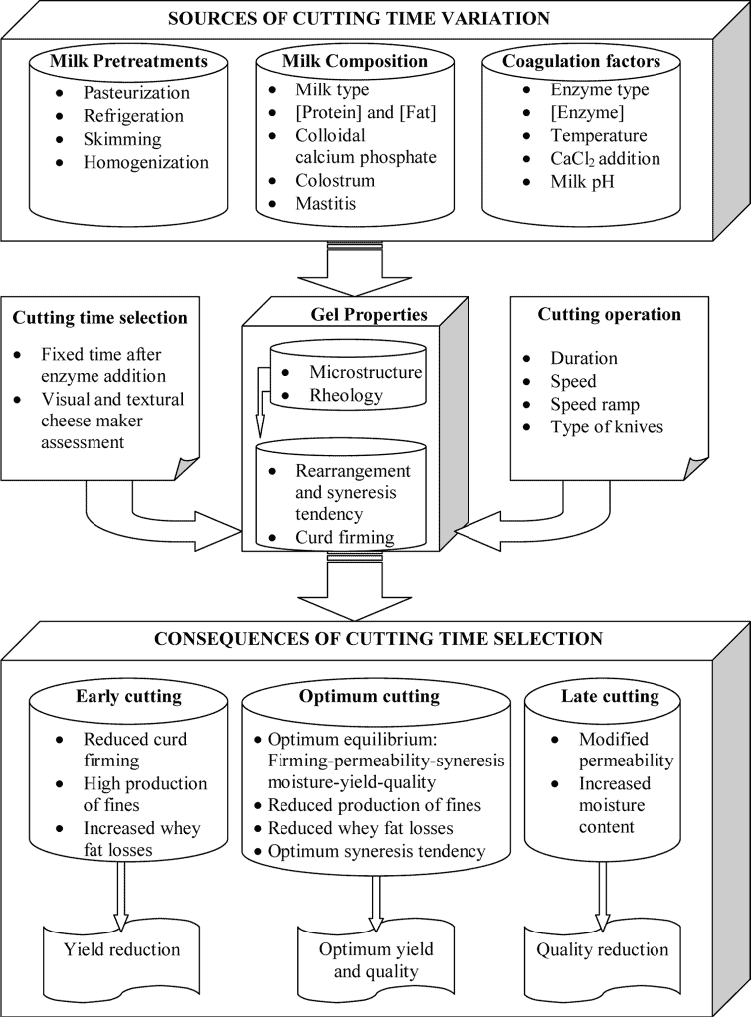

Odabir vremena rezanja (CT) ovisi o reološkim i mikrostrukturnim svojstvima gelova, kao što su čvrstoća koaguluma i sposobnost preraspodjele, što zauzvrat ovise o faktorima zgrušavanja, sastavu mlijeka i prethodnoj obradi mlijeka.

Iz tog razloga, CT odabir uvelike utječe na vlagu, prinos i kvalitetu sira i gubitke masnoće sirutke. Brzine rezanja i miješanja također mogu imati značajan utjecaj na veličinu čestica gruša i/ili gubitke masti u sirutki pri cijeđenju. Pri konstantnim brzinama rezanja i miješanja, prerano rezanje gela pojačava mehanički utjecaj operacija rezanja i miješanja na zrna skute, što povećava sitne skute i gubitke masnoće sirutke, smanjujući prinos sira.

Nasuprot tome, odgađanje CT-a ima tendenciju da proizvede suprotan učinak na prinos sira. No, prekomjerno kašnjenje u rezanju također stvara previše čvrst gel, koji se ne može srušiti, što povećava sadržaj vlage u skuti. Prekomjeran sadržaj vlage uzrokuje "lažno" povećanje prinosa i može promijeniti proces zrenja, ugrožavajući kvalitetu sira. Ekonomski učinak u smislu prinosa i kvalitete neispravnog CT odabira nije rigorozno izvještavan.

Referenca: Metode predviđanja vremena rezanja u proizvodnji sira, M Castillo (2006.)

Pregled 'konvencionalnih' postupaka odabira vremena rezanja

Bez obzira na veličinu proizvođača i vrstu sira, korak rezanja u mlijeku vjerojatno je najmanje kontrolirani korak u procesu proizvodnje sira i velik dio ukupnog prinosa sira ovisi o ovom kritičnom koraku. Sirari trebaju instrument za točna mjerenja čvrstoće mlijeka u zgrušavanju u stvarnom vremenu kako bi donijeli pravu odluku u pravom trenutku. Rane tehnike uključivale su pomicanje klipova ili dijafragmi koje su osjetile otpor koaguluma na kretanje. Međutim, oni su patili od nedostatka da je pomicanje imalo tendenciju poremetiti gel dok se formirao i tako ometao mjerenje elastičnosti gela. Iako su se takvi uređaji pokazali vrlo korisnima za istraživanje proizvodnje sira, njihova je upotreba bila ograničena na laboratorijski rad zbog njihove veličine, poteškoća u integraciji i nametljivosti u posudi za sir.

U praksi se gel obično reže nakon a unaprijed određeno vrijeme reakcije je istekao ili prema prosudbi operatera na temelju subjektivne procjene teksturalnih i vizualnih svojstava gela. To je vrlo uobičajena praksa, ali je njezina pouzdanost upitna jer postoji mnogo čimbenika koji mogu promijeniti čvrstoću gruša i mikrostrukturu gela kako bi se promijenilo optimalno vrijeme rezanja.

Mnogi proizvođači sira pribjegavaju palpacija prstima, tehnika s poznatim nedostacima kao što su nemogućnost izvođenja testa u stvarnom vremenu i nedostatak iskusnih sirara. Metoda koja je također subjektivna, a ne kvantitativna. Gore navedena metoda, međutim, ostavlja široku varijabilnost na temelju prosudbe ispitivača. Kako je mliječna industrija počela rasti i proizvodnja sira se počela obavljati u većim proizvodnim pogonima, postalo je očito da treba razviti znanstveniju i standardiziranu metodu za određivanje vremena rezanja.

Druga mogućnost je rezanje skute oslanjajući se na empirijska inspekcija. Sirari mogu odabrati vrijeme rezanja s nevjerojatnom konzistentnošću na temelju iskustva, ali se sigurno ne može optimizirati empirijskom metodom pregleda.

Većina nerazornih sustava mjeri promjene u vodljivosti određenih fizikalnih svojstava poput električne struje, topline, ultrazvuka ili elektromagnetskog zračenja. Električna vodljivost se povećava za 0.5–1% tijekom zgrušavanja mlijeka, ali ovaj monitoring tehnika ima neka značajna ograničenja kao što su veliki temperaturni koeficijent vodljivosti i mogućnosti interferencije između izvornih mliječnih elektrolita i mjerenja. Senzor toplinske vodljivosti detektira promjene u konvektivnom prijenosu topline s "vruće žice" na okolno mlijeko koje su uzrokovane varijacijama u viskoznosti tijekom koagulacije.

Senzor vruće žice pokazalo se da vrlo precizno mjeri točku geliranja, ali nije bio tako precizan u predviđanju točke rezanja gruša. Viskoznost raste eksponencijalno između početka agregacije i početka vizualne koagulacije, zbog čega vruća žica nije tako pogodna za mjerenje krutosti gela. Vruća žica nije prikladna za promjenjivo proteinsko okruženje, budući da protein ima veliki utjecaj na stopu učvršćivanja skute, ali samo mali učinak na vrijeme u kojem se gel počinje formirati, što mjeri vruća žica.

Nedostatak rigorozne CT karakterizacije i uobičajene promjene u sadržaju mliječnih bjelančevina prisiljavaju moderne tvornice sira da standardiziraju sadržaj bjelančevina u mlijeku u pokušaju da kontroliraju koagulaciju, učvršćivanje gela, sinereziju gruša, prinos sira i kvalitetu proizvoda. Za monit je u razdoblju duljem od sedam desetljeća predloženo mnoštvo različitih tehnikaoring zgrušavanje mlijeka i učvršćivanje gruša, što jasno pokazuje da industrijski zahtjevi za CT selekcijom nisu u potpunosti zadovoljeni tradicionalnim metodama.

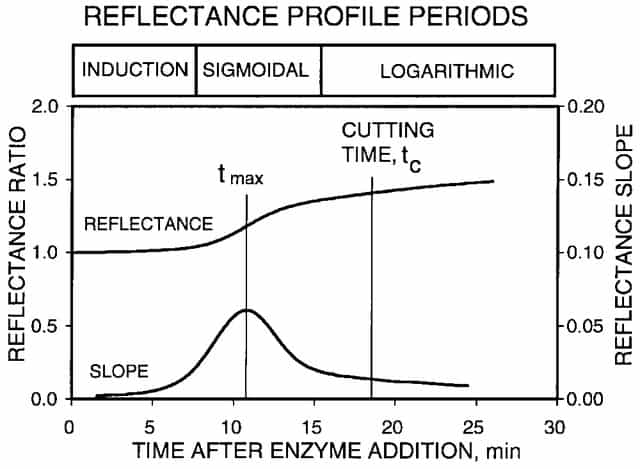

Optičke metode: Difuzne promjene refleksije tijekom uzgoja svježeg sira

Interakcija svjetlosnih čestica s česticama materije, nakon čega svjetlosne čestice mogu promijeniti smjer ili doživjeti djelomični gubitak ili dobivanje energije, poznato je kao "raspršenje svjetlosti". Ovaj intenzitet može varirati ovisno o materijalima s kojima je svjetlost u interakciji, stoga tumačenje raspršenja svjetlosti ima mnogo primjena. Jedna takva primjena je u procesu proizvodnje sira, jer je nekoliko optičkih metoda uspješno razvijeno za praćenje zgrušavanja i predviđanje vremena rezanja određenih sireva. Svjetlost se raspršuje u svim smjerovima od micele, stoga postoji mala apsorpcija proteina.

U slučaju monitoring koagulacija ili predviđanje vremena rezanja pomoću raspršenja svjetlosti, nekoliko različitih čimbenika dolazi u igru. Prvo, kao što je gore navedeno, svjetlost se raspršuje od micela u mlijeku u svim smjerovima. Međutim, u procesu proizvodnje sira, nakon dodavanja enzima, micele počinju denaturirati i agregirati. Rasipanje svjetlosti denaturiranih micela je mnogo intenzivnije. Stoga se ovo svojstvo interakcija svjetlosti može koristiti za kvantificiranje čvrstoće koaguluma.

Budući da se vrijeme rezanja odabire na temelju modela, uvijek postoji neka neusklađenost između stvarnog i predviđenog vremena rezanja. Prilikom rukovanja promjenama sastava i sastojaka, to uvijek može biti povezano s potrebom da se smisli novi, bolje prilagođen model za pouzdana predviđanja, budući da ova metoda nije izravna. Korelaciju između parametara potrebno je generirati iz profila difuzne refleksije i vremena rezanja kako bi se razvio algoritam za predviđanje vremena rezanja. Uvijek će postojati povezana pogreška mjerenja s neizravnim metodama.

Viskoznost za QC i linijska mjerenja procesa u industriji prerade mlijeka

Najveći utjecaj na proces proizvodnje sira imaju karakteristike mlijeka koje se koristi u procesu. Posebno su mliječni proteini vrlo važni za kvalitetu sira, čiji rezultat uvelike ovisi o strukturi i interakcijama tih proteina. Promjene u sastavu mlijeka mogu utjecati na okus i teksturu sira na razne načine. U tu svrhu, sastav mlijeka u procesu proizvodnje sira je visoko standardiziran kako bi se postigli ujednačeni omjeri masti i bjelančevina ovisno o specifičnoj vrsti željenog mlijeka.

Učinak sezonskosti mlijeka bio je zbunjen drugim nekontroliranim varijablama (toplinska obrada, temperatura, pH i vrsta sirila). To pokazuje vrijednost on-line mjerenja, budući da nije bilo moguće predvidjeti čvrstoću gruša u komercijalnoj situaciji proizvodnje sira iz izvanmrežnih mjerenja zbog interaktivnih učinaka tolikog broja varijabli.

Inline procesna mjerenja za kontinuiranu proizvodnju radi povećanja prinosa, sigurnosti i produktivnosti

Kako je proizvodnja sira postajala sve više mehanizirana, a pitanja sigurnosti hrane postajala sve kritičnija, komercijalna tvornica sira počela je raditi oko niza zatvorenih posuda s manje mogućnosti za sirara da ručno procijeni snagu gela. Opseg rada modernih pogona, zajedno sa sve većim zahtjevima kontrole kvalitete, doveli su do interesa za sustave koji prate stvaranje gruša on-line. Osim toga, istovremeni rad niza posuda za sir zahtijeva vremenski ciklus s punim i pražnjenjem svih posuda u nizu kako bi se pomogao prilično kontinuiran protok mlijeka iz postrojenja za unos/pasterizaciju. Stoga je mrežni uređaj za mjerenje stvaranja gruša vrlo poželjan, ali bi trebao biti nenametljiv i čistiti se na mjestu. Dva ključna razloga koji inline mjerenje procesa mogu učiniti izuzetno vrijednim:

- Kontinuirana proizvodnja: Kako bi podržali mehanizirane procese u industrijama i mogli s lakoćom skalirati proizvodne procese, proizvođači sira trebaju pouzdanu procesnu instrumentaciju koja im pruža uvid u stvarnom vremenu kako bi se mogli brzo prilagoditi. Automatizacija korektivnih radnji i smanjenje potrebe za ručnim intervencijama podižu sigurnosne standarde i povećavaju pouzdanost operacija.

- Sigurnosni i higijenski standardi obrade hrane: Postoji ozbiljna potreba da se odmakne od ručnih mjerenja koja mogu ugroziti regulatorne norme i higijenska očekivanja kupaca. Inline mjerni uređaji moraju biti opremljeni sanitarnim procesnim priključcima, moraju se lako čistiti i biti kompatibilni s CIP/SIP.

Industrijske posude za sir (izvor – TetraPak)

Inline viskozimetar za vrijeme rezanja

Tipični proizvodni procesi uključeni u preradu mliječnih proizvoda kao što su termički ciklusi i mehaničke operacije (miješanje, filtracija, gnječenje, kompresija, itd.) mogu značajno promijeniti reološka svojstva, a zauzvrat i karakteristike konačnog proizvoda. Kako bi se kontrolirao proizvodni proces, kvaliteta ili parametar koji karakterizira trenutno stanje procesa mora se prvo identificirati, a zatim izmjeriti. Viskoznost je ključno fizičko svojstvo mlijeka za zgrušavanje, koje daje dublji uvid u to što se točno događa na molekularnoj razini koja često prilično dobro karakterizira stanje procesa, bilo samostalno ili u kombinaciji s drugim fizikalnim i kemijskim svojstvima.

U usporedbi s drugim mrežnim mjerenjima kao što su metode vruće žice i optičke metode, karakterizacija viskoznosti je izravna metoda – nema potrebe oslanjati se na modele predviđanja ili procjene. Inline viskozimetar malog oblika, lako se ugrađuje, kompatibilan je s higijenskim standardima i lako se integrira s industrijskim PLC sustavom pruža značajnu vrijednost proizvođačima mliječnih proizvoda za točno mjerenje vremena rezanja sira.

Mnogo više od pukog određivanja vremena za proizvođače sira

Proizvedeni sir mora biti dosljedno visoke kvalitete prema strogim specifikacijama od sirovina koje se mogu razlikovati u svom sastavu ili fizičkim svojstvima. Potrošač očekuje da proizvod ima odgovarajuću i dosljednu teksturu – svojstvo na koje utječe viskoznost.

Ukratko, in-line mjerenje i kontrola viskoziteta može pružiti učinkovit i koristan način kontrole procesa u proizvodnji sira na sljedeće glavne načine:

- Detekcija krajnje točke procesa miješanja, homogenizacije i koagulacije: Tijekom procesa koagulacije, karakterizacija viskoznosti korisna je u određivanju stabilnosti i krajnje točke. Tijekom homogenizacije, formulacija će biti podvrgnuta značajnom povećanju viskoznosti kako se smanjuje veličina kapljica. Iznos ovog povećanja će stoga biti dobar pokazatelj kvalitete emulzije. Monitoring viscosity online omogućuje ručne ili automatske prilagodbe intenziteta miješanja, brzine rotacije i drugih varijabli obrade ovisno o tome.

- Bolje upravljanje sastojcima i rukovanje njima: Koncentracija ima snažnu korelaciju s viskoznošću; stoga se podaci o viskoznosti mogu učinkovito koristiti za predviđanje ili unakrsnu provjeru

Iz tih razloga, mjerenje viskoznosti dobiveno linijskim viskozimetrom može pružiti izvrsno mjerilo kvalitete i osigurati QA / QC postupka i krajnjeg proizvoda.

Mjerenje viskoznosti mliječnih biljaka i izazovi procesa

Inženjeri i operateri postrojenja u preradi mliječnih proizvoda shvaćaju da je potrebno izvršiti mjerenje viskoznosti i intervenirati odgovarajućim korektivnim radnjama kako bi se postigla visokokvalitetna i dosljedna reologija proizvoda. Međutim, provođenje ovih mjerenja izazvalo ih je tijekom godina.

Izvanmrežni uzorci jednostavno su nepouzdani i nisu prikladni za mljekarsku industriju

Monitororing viskoznost tekućine u procesu često znači uzimanje uzorka tekućine iz spremnika ili cjevovoda i dovođenje uzorka u laboratorij gdje se na laboratorijskom viskozimetru ili reometru mjere njegova reološka svojstva. Na temelju nalaza, operater procesa mora biti obaviješten je li tekućina na željenoj viskoznosti ili ako su potrebne daljnje radnje, tada se moraju napraviti nova mjerenja nakon intervencije. Ovaj sustav se naziva off-line ili ručna kontrola, s nekoliko očitih nedostataka – oduzima puno vremena i često je neprecizan čak i kod iskusnih operatera. Najčešće su rezultati prekasni za spremanje serije.

Alternativa je upotreba linijskog viskozimetra koji će kontinuirano nadzirati viskoznost procesne tekućine tijekom cijelog postupka. Ovaj instrument daje izlazni signal koji, ako je prikazan, pruža operateru potrebne informacije za upravljanje postupkom. Alternativno, izlazi viskozimetra povezani su na PLC (programabilni logički kontroler) / DCS (digitalni sustav upravljanja) za automatsko upravljanje procesom.

Problemi s konvencionalnim viskozimetrima za linijsku ugradnju

Tradicionalni viskozimetri nailaze na probleme povezane s protokom fluida u cjevovodima i instalacijama za miješanje spremnika. Općenito, viskozimetri ne funkcioniraju pravilno u turbulentnom protoku. Rotacijski instrumenti raditi će samo do određene maksimalne brzine protoka. Protok se mora kontrolirati za viskozimetre s padom tlaka. Problemi povezani s protokom mogu se izbjeći instaliranjem viskozimetra na mreži i kondicioniranjem protoka uzorka u skladu s instrumentom. Vrijeme odziva instrumenta može se povezati s uvjetima protoka, jer je za učinkovitu kontrolu potrebna odgovarajuća brzina obnavljanja uzorka. U slučaju ugradnje spremnika, poželjno je postaviti instrument u položaj u kojem susjedna tekućina predstavlja cjelokupno stanje procesne tekućine i izbjegavati 'mrtva područja'. Instrumenti koji se koriste u procesnom okruženju moraju biti robusni i sposobni odoljeti svim korozivnim materijalima na koje mogu naići, posebno tijekom čišćenja.

Rheonics' Otopine za nadzor koagulacijeoring u proizvodnji sira

Gdje je proces hrane kontinuiran, on-line očitavanje (koje određuje stanje procesa u stvarnom vremenu) idealna je metoda za rješavanje problema. Za korisne primjene, senzori moraju ispuniti nekoliko zahtjeva, npr. sposobnost sučelja s nadzorom postrojenjaoring/kontrolni sustavi, robusna mjerenja bez obzira na protok ili uvjete okoline, mogućnost čišćenja i stabilnost s vremenom i temperaturom.

Rheonics senzori za upravljanje procesima za prehrambenu industriju, paralelno s razvojem tehnologije upravljanja procesima, ima potencijal povećati razine automatizacije procesa i opremiti tvorničke inženjere za postizanje maksimalne koristi od digitalizacije, realizacije procesnih podataka i dugoročnih akcijskih planova, podataka- planiranje održavanja i pouzdanosti te visoka ponovljivost u pogledu kvalitete, prinosa i konzistencije proizvoda od sira.

Mjerači viskoznosti i gustoće

- U redu Viskoznost mjerenja: Rheonics' SRV je široki raspon, linijski uređaj za mjerenje viskoznosti, sposoban u stvarnom vremenu otkriti promjene viskoznosti unutar bilo kojeg procesnog toka.

- U redu Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument za simultano mjerenje gustoće i viskoznosti. Ako je mjerenje gustoće važno za vaše poslovanje, SRD je najbolji senzor koji udovoljava vašim potrebama, s operativnim mogućnostima sličnim SRV, uz precizna mjerenja gustoće.

Ovi instrumenti daju izlazni signal i očitanje na softverskoj ploči koja, ako je prikazana, pruža operateru potrebne informacije za kontrolu procesa. Alternativno, može biti moguće poslati izlaz u automatski kontroler procesa. Integrirani sustavi upravljanja omogućuju učinkovitu upotrebu informacija o viskoznosti/gustoći u procesnoj liniji.

Korištenje SRV-a u procesnoj liniji za pripremu mliječnih proizvoda rezultira poboljšanom produktivnošću, profitnim maržama i postiže regulatornu usklađenost. Rheonics senzori imaju kompaktan oblik za jednostavnu OEM i naknadnu instalaciju. Ne zahtijevaju nikakvo održavanje ili ponovne konfiguracije. Senzori nude točne, ponovljive rezultate bez obzira kako i gdje su montirani, bez potrebe za posebnim komorama, gumenim brtvama ili mehaničkom zaštitom. Ne koriste potrošni materijal i ne zahtijevaju ponovnu kalibraciju, SRV i SRD su iznimno jednostavni za rukovanje što rezultira iznimno niskim radnim troškovima tijekom cijelog životnog vijeka.

Tijekom zgrušavanja mlijeka, nakon što skuta postigne optimalnu elastičnost koja osigurava visoku stopu zadržavanja krutih tvari, šalje se signal automatiziranom sustavu za početak koraka rezanja.

Rheonics rješenja imaju prednost u odnosu na tehnologiju koja se temelji na vrućoj žici ili raspršenju svjetlosti, a obje daju predviđanje vremena rezanja bez mjerenja stvarne čvrstoće. S Rheonics, izvršite rezanje gela točno na odgovarajuću čvrstoću i dobit ćete najveće zadržavanje krutih tvari mlijeka. Drugim riječima, dobit ćete najveću proizvodnju sira.

- Instrument za kontrolu procesa koji se nalazi u blizini (ali izvan) posuda i pruža precizno mjerenje čvrstoće zgrušavanja mlijeka u stvarnom vremenu.

- Kinetika čvrstoće iscrtava se uživo pred očima sirara za brzu analizu, brzu reakciju i na kraju automatizirano rezanje gela.

- Izravno mjeri čvrstoću mliječnog gela i automatski pokreće rezanje gela kada se postigne optimalna čvrstoća.

- Visoka otpornost na vibracije biljaka, jednostavno čišćenje (optimizira CIP/SIP sustave) i niski zahtjevi za održavanjem i nema pokretnih dijelova

Nakon što se uspostavi okruženje procesa, obično je potrebno malo truda da se održi dosljednost integriteta sustava – operateri se mogu osloniti na čvrstu kontrolu s Rheonics rješenje za upravljanje kvalitetom proizvodnje mliječnih proizvoda. Postizanje veće kvalitete, povećanja prinosa, smanjenja gubitaka i manje degradacije proizvoda.

Rheonics'Prednost

Kompaktan faktor oblika, nema pokretnih dijelova i ne zahtijeva održavanje

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje niti ponovne konfiguracije. Imaju mali otisak koji omogućuje Inline instalaciju u bilo kojoj procesnoj liniji, izbjegavajući bilo kakav dodatni prostor ili zahtjev za adapterom.

Higijenski, sanitarni dizajn

Rheonics SRV i SRD dostupni su u tri-clamp i DIN 11851 priključci osim prilagođenih procesnih priključaka.

I SRV i SRD udovoljavaju zahtjevima sukladnosti s kontaktima s hranom u skladu s američkim propisima FDA i EU.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i brzine protoka. Senzorski element nalazi se izravno u tekućini, bez zahtjeva za posebnim kućištem ili zaštitnim kavezom.

Trenutačna točna očitanja kvalitete – Potpuni pregled sustava i prediktivna kontrola

Rheonics' softver je moćan, intuitivan i praktičan za korištenje. Procesna tekućina u stvarnom vremenu može se pratiti na integriranom IPC-u ili vanjskom računalu. S jedne nadzorne ploče upravlja se s više senzora raspoređenih po cijeloj tvornici. Nema utjecaja pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Nema učinka vibracija.

Jednostavna instalacija i nikakve rekonfiguracije / ponovne kalibracije nisu potrebne - nula održavanja / smanjenja

U malo vjerojatnom slučaju oštećenog senzora, zamijenite senzore bez zamjene ili ponovnog programiranja elektronike. Zamjene za senzor i elektroniku bez ikakvih ažuriranja firmvera ili promjena kalibracije. Jednostavna montaža. Dostupan sa standardnim i prilagođenim procesnim priključcima kao što su NPT, Tri-Clamp, DIN 11851, Prirubnica, Varinline i ostali sanitarni i higijenski priključci. Nema posebnih komora. Lako se uklanja radi čišćenja ili pregleda. SRV je također dostupan s DIN11851 i tri-clamp priključak za jednostavnu montažu i demontažu. SRV sonde su hermetički zatvorene za Clean-in-place (CIP) i podržavaju visokotlačno pranje s IP69K M12 konektorima.

Rheonics instrumenti imaju sonde od nehrđajućeg čelika i opcionalno imaju zaštitne premaze za posebne situacije.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada.

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics jedan od najbržih, svestranih i najpreciznijih uređaja u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima.

SRV je dostupan sa najširi operativni raspon na tržištu za inline procesni viskozimetar:

- Raspon tlaka do 5000 psi

- Temperaturni raspon od -40 do 200 ° C

- Raspon viskoznosti: 0.5 cP do 50,000 XNUMX cP (i više)

SRD: Jedan instrument, trostruka funkcija - Viskoznost, temperatura i gustoća

Rheonics' SRD je jedinstven proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Uklanja poteškoće zajedničkog postavljanja tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

Čist na mjestu (CIP) i sterilizacija na mjestu (SIP)

SRV (i SRD) prati čišćenje vodova tekućine pomoću nadzoraoring viskoznost (i gustoća) sredstva za čišćenje/otapala tijekom faze čišćenja. Svaki mali ostatak detektira senzor, omogućujući operateru da odluči kada je linija čista/prikladna za namjenu. Alternativno, SRV (i SRD) daje informacije automatiziranom sustavu čišćenja kako bi se osiguralo potpuno i ponovljivo čišćenje između ciklusa, čime se osigurava potpuna usklađenost sa sanitarnim standardima pogona za proizvodnju hrane.

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika je mozak ovih senzora. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT, DIN 11851, prirubnica i Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupna u kućištu odašiljača i nosaču DIN šine malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne vodove i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Opcije analogne i digitalne komunikacije

Opcije digitalne komunikacije

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno instalirajte senzor u svoju kadu za mjerenje viskoznosti i gustoće u stvarnom vremenu. Nije potreban premosni vod: senzor se može uroniti u liniju; brzina protoka i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte performanse miješanja pružanjem ponovljenih, uzastopnih i dosljednih testova na tekućini.

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri i mjerači gustoće imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju. Nema potrebe mijenjati bilo koju komponentu ili parametar za mjerenje u cijelom rasponu.

Predloženi proizvodi za aplikaciju

- Širok raspon viskoznosti - nadgledajte kompletan postupak

- Ponavljajuća se mjerenja u Newtonovim i Newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Hermetički zatvoreni, svi vlažni dijelovi od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan faktor oblika za jednostavnu ugradnju u postojeće procesne linije

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija

- Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

- Ponavljajuća se mjerenja kako u newtonovim tako i u ne-newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Sve metalne konstrukcije od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija