Ključne prednosti upravljanja viskoznošću u linijama za punjenje tekućih proizvoda:

- Točni i učinkoviti postupci na liniji pakiranja - značajne uštede u materijalnim troškovima

- Besprijekorna promjena proizvoda: okretnost u rješavanju različitih i novih varijanti proizvoda i porijekla proizvoda

- Usklađenost s propisima

- Optimizacija CIP sustava

Uvod

Tekućina za pakiranje, tekućina s čvrstim komadima i proizvodi poput gela sastoje se od materijala za pakiranje i strojeva za pakiranje poput linija za punjenje. Uključuje krute formate pakiranja kao što su boce i spremnici i fleksibilne formate pakiranja kao što su filmovi, vrećice za stajanje, cijevi koje se mogu stisnuti, kartoni i vrećice u kutiji. U mnogim industrijama postupci pakiranja automatizirani su pomoću linija za punjenje.

Područja primjene tekuće ambalaže obuhvaćaju više industrija - hranu i piće, kozmetiku, proizvode za kućanstvo, kemikalije, lijekove, proizvode široke potrošnje. Neki primjeri po djelatnostima su:

- Hrana i piće: Umaci, mliječni proizvodi, sokovi, gazirana pića, juhe, kava / čaj, jogurt, mlijeko, sladoled, želatinski deserti, med, žele, sirupi, aseptična hrana, maslac, ghee, pivo itd.

- Kozmetika: Kreme, losioni, šamponi, ulja za lice, kosu, kreme za sunčanje

- Lijekovi: Sirupi, kapi, masti

- FMCG: paste za zube, sredstva za dezinfekciju, tekućine za pranje ruku, tekućine za pranje posuđa, tekući deterdženti

- Kemikalije: Industrija, obrada vode, ljepila, rudarstvo, katalizator, laboratorij i druge namjene.

Mehanizmi za punjenje / pakiranje

Jedan od ključeva uspješne linije za pakiranje tekućina je učinkovitost. Za optimizaciju učinkovitosti linije za pakiranje treba uzeti u obzir više čimbenika. Uključuje viskoznost tekućine, karakteristike proizvoda, specifične izazove proizvoda, lakoću čišćenja, točnost, lakoću fleksibilnosti i promjene, te upotrebu pouzdanog dobavljača strojeva.

Sve tekućine teku različito. Razumijevanje toga od iznimne je važnosti tijekom dizajniranja stroja za punjenje. Viskoznost je svojstvo koje daje uvid u ponašanje protoka tekućine. Stoga je ključno uzeti u obzir viskoznost proizvoda s kojim rukujete. Metode punjenja razlikuju se po cijeni, točnosti, brzini i higijeni. Nisu sve metode prikladne za sve tekućine, jer pića trebaju posebnu higijenu, skupa kozmetika zahtijeva posebnu preciznost, dok motorno ulje ima drugačiji protok karakterističan od, recimo, mineralne vode. Proizvod koji slobodno teče, poput vode koja ima malu viskoznost, dobro će teći kroz gravitacijsko punilo. To je zato što se ovaj tip strojeva oslanja na snagu gravitacije da bi progurao proizvod.

Nekim proizvodima koji imaju veću viskoznost trebat će pomoć kako bi se punili u pakiranje. Losioni i druge tekućine visoke viskoznosti dobro rade s klipnim punilima i punilima pumpi. Klipna punila imaju svestranu sposobnost rukovanja tekućinama od prozračnih proizvoda do glazura i umaka. Punila pumpe dobro rade s tekućinama svih viskoznosti i nude raznolikost kada je riječ o odabranoj pumpi. Punila pumpi mogu koristiti progresivne šupljine pumpe, zupčaste pumpe, pumpe za podmazivanje i razne ventile i armature kako bi zadovoljile potrebe projekta.

Što automatizaciju i kontrolu viskoznosti čini toliko važnima u izgradnji učinkovite linije za pakiranje tekućih proizvoda?

Jedan od prvih aspekata linije za pakiranje koji tvrtka treba uzeti u obzir je viskoznost tekućine koja prolazi kroz procese punjenja i pakiranja. Gustoća tekućine bit će ogromna odrednica kada je u pitanju odabir pravih strojeva za kupnju i ugradnju. Ako se oprema koristi za pogrešnu razinu viskoznosti, to bi moglo značajno ometati produktivnost, a vjerojatnije je da će doći do kvarova. Razmotrite je li tekućina rijetka poput vode, gušća ili vrlo viskozna, što se može odrediti pomoću viskoznosti chart prilikom odabira strojeva.

Nekoliko je prednosti inline monitora viskoznosti u stvarnom vremenuoring i kontrola u liniji za pakiranje tekućih/tekućih proizvoda:

Točni i učinkoviti postupci na liniji pakiranja - značajne uštede u materijalnim troškovima. Kontrola viskoznosti čini linije za pakiranje tekućina "preciznijima" osiguravajući konzistentan proizvod i na taj način omogućuje strožu kontrolu za točnu razinu proizvoda. Kontrola kakvoće viskoznosti u fazama proizvodnje i transporta, koja prethodi postupcima punjenja, može osigurati da se dozira točna količina tekućine, uz minimalnu količinu procesnih varijacija koje mogu proizaći iz opreme linije za pakiranje, poput mlaznica i ventila. To rezultira značajnom uštedom materijala za tvrtku, uzimajući u obzir opseg poslovanja.

Kako bi bili u skladu s propisima koji kažnjavaju nedovoljno punjenje, proizvođači tijekom proizvodnje često premašuju minimalnu količinu u pakiranju. Međutim, takvo sigurnosno prepunjenje može biti skupo. Na primjer, srednji proizvođač mlijeka dnevno napuni oko 100,000 XNUMX boca kokosovog mlijeka. Smanjivanjem prekomjernog punjenja u pojedinačnim bocama za nekoliko grama, tvrtka bi potencijalno mogla uštedjeti nekoliko milijuna eura godišnje. Proizvođači kompletnih punionica trebali bi stoga ponuditi sustave koji mjere preciznost količine punjenja i drže napunjenost na apsolutnom minimumu.

Besprijekorna promjena proizvoda: okretnost u bavljenju različitim i novim inačicama proizvoda i porijeklom proizvoda. Tvornički inženjeri dobivaju točniju sliku o tome kako će nove formulacije ili promjene recepture reagirati i kako će možda trebati prilagoditi trenutne sustave i kontrolne parametre. Praćenje u stvarnom vremenuoring olakšava prijelaz šaržnog procesa na kontinuirani rad, čime se značajno štede operativni i kapitalni troškovi kroz ponovnu upotrebu istih linija za više proizvoda. Inženjeri linije za pakiranje mogu brzo odgovoriti na zahtjeve potrošača koji se stalno mijenjaju, optimizirati proizvodnju i smanjiti troškove sustava.

Izvor: Pepsico Inc.

Podaci o viskoznosti pomažu inženjerima linija za pakiranje da prilagode parametre kako bi osigurali da održavaju strogu kontrolu postupka točenja bez utjecaja promjena svojstava proizvoda, posebno protočnosti koja ovisi o viskoznosti. Uz to, odlukama o prilagođavanju parametara i varijabli stroja (mlaznice, pumpe, regulacije ventila) može se pouzdano upravljati i automatizirati podacima o viskoznosti, čime se osigurava da je vrijeme prebacivanja ograničeno na minimum.

Poštivanje propisa. Što se tiče proizvoda od hrane i pića, kvaliteta, sigurnost i samopouzdanje apsolutno su presudni. Preciznost i ponovljivost postupka izdavanja moraju se strogo kontrolirati, jer EU, WHO norme i ostale GMP smjernice navode dopuštene razine tolerancije, ovisno o tipu proizvoda / industrije. Izazov za sve ove postupke je isti: pakiranje mora sadržavati navedenu količinu proizvoda. Ako je, na primjer, količina punjenja u bocama preniska, to je u suprotnosti s Direktivom EU o predpakiranju 76/211 / EEZ i njemačkim Zakonom o predpakiranim proizvodima (§22 FPackV). Ovim se utvrđuje postotak za koji proizvodna šarža može biti manja od navedene minimalne količine punjenja. Ovdje „nedolično ponašanje“ može dovesti do kazni koje uključuju zaustavljanje proizvodnje.

To znači da je automatizacija viskoznosti presudna kako bi se osiguralo da postupak punjenja ostaje učinkovit kako bi se izbjegli rizici ostataka, odbacivanja i kazne - koji mogu biti znatno visoki u tvornicama kontinuiranog punjenja tekućina koje svaki sat pakiraju tone materijala!

drugo Razmatranja učinkovitosti a tekućina linija za pakiranje

Jednostavnost čišćenja. Drugi važan aspekt je sposobnost čišćenja opreme lako i bez problema. Lakše je čišćenje strojeva, potrebno je manje vremena za čišćenje dijelova i strojeva i brže može biti ponovno pokrenut i pokrenut. Strojevi koje je lako rastaviti pomoći će održavanju postupka čišćenja učinkovitim. Jedan od primjera toga je da kupac kupi opremu koja nudi ručno ili automatsko čišćenje na mjestu (CIP), što je najučinkovitiji način čišćenja punila. CIP će kružiti otopinu za čišćenje kroz stroj kako bi osigurao da su svi navlaženi dijelovi čisti.

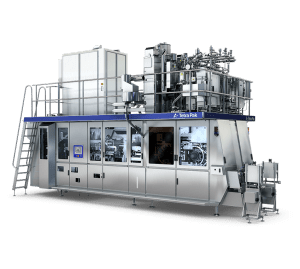

Izvor slike: TetraPak

Jednostavnost fleksibilnost, promjena i skalabilnost. Lakoća zamjene i fleksibilnost stroja također su sastavni dio učinkovitog sustava pakiranja. To znači da bi oprema trebala moći primiti više vrsta spremnika ili tekućina bez potrebe za promjenom dijelova. Neki proizvođači imaju strojeve koji mogu rukovati s više veličina boca upotrebom jednog dijela opreme sve dok je viskoznost tekućina dosljedna. Strojevi bi također trebali biti jednostavni za nadogradnju, što je osobito važno kako posao raste.

Ključna vrijednost rješenja za automatizaciju viskoznosti u liniji pakiranja

Široki i značajni čimbenici zbog kojih je upravljanje viskoznošću važno u gotovo svakoj primjeni punjenja:

- Kvaliteta: Viskoznost monitoring tekućeg proizvoda u fazama obrade i transporta koji prethode operaciji punjenja može osigurati da je kvaliteta/konzistencija proizvoda odgovarajuća prije punjenja.

- Ponovljivost u serijama: Kako bi se osigurala dosljednost od serije do serije i kako bi se održala jednaka razina / težina, kontrola viskoznosti je presudna.

- Smanjena potrošnja otpada i troškova: Precizno punjenje znači da se tijekom pakiranja isporučuje točna količina proizvoda, čime se štede tone dodatnih materijala koji bi se u suprotnom mogli dodatno potrošiti. To također znači smanjenje otpadaka, čak i uz najstrože propise, čime se minimiziraju troškovi.

- Učinkovitost: Praćenje u stvarnom vremenu bez problemaoring viskoznosti može uštedjeti mnogo vremena i truda koji je uključen u offline analizu uzorka i donošenje procesnih odluka na temelju te analize.

- Okoliš: Automatizacija viskoznosti može optimizirati CIP / SIP procese. Smanjenje količine tekućina / materijala za čišćenje dobro je za okoliš.

- Pametna tvornica - Prednosti digitalizacije i automatizacije: Podaci procesa dobiveni senzorima mogu se koristiti na mnoštvo drugih načina - zakazivanje održavanja stroja, QC dijagnostika, analiza temeljnih uzroka, razmjena informacija između uređaja za decentraliziranje odluka i još mnogo toga. Sposobnost učitavanja različitih poslova / modela za različite tekućine korištenjem podataka o viskoznosti pretvara se u prednosti od najveće važnosti, omogućujući tvrtkama da iskoriste blagodati industrije 4.0 i tehnologija automatizacije. Postaju prilagodljiviji na stalno promjenjive potrebe potrošača. Saznajte više pomoću donje veze.

Digitalna prerada hrane - pokretač za proizvođače koji prihvaćaju industriju 4.0

Kolebanja temperature, stanje opreme za miješanje, vrsta i uvjeti podloge, formulacije tijesta, interakcije u koraku procesa i vremenski parametri miješanja mogu promijeniti kvalitetu proizvoda i performanse u serijama u miješanju i premazivanju tijesta. U sektorima s malim maržama, poput pekarske robe, hrane presvučene tijestom i slastičarstva, ...

Mjerenje viskoznosti i izazovi procesa

Inženjeri i operateri postrojenja u linijama za pakiranje shvaćaju da je potrebno izvršiti mjerenja viskoznosti i intervenirati odgovarajućim korektivnim radnjama za postizanje visokokvalitetne i dosljedne, predvidljive protočnosti tekućeg / polutekućeg proizvoda. Međutim, provođenje ovih mjerenja izazvalo ih je tijekom godina.

Izvanmrežni uzorci za uzimanje jednostavno su nepouzdani i nisu pogodni za tekuće pakiranje

Monitororing viskoznost fluida u procesu često znači uzimanje uzorka fluida iz spremnika ili cjevovoda i dovođenje uzorka u laboratorij gdje se njegov protok i reološka svojstva mjere na laboratorijskom viskozimetru ili reometru. Na temelju nalaza, operater procesa mora biti obaviješten je li tekućina na željenoj viskoznosti ili ako su potrebne daljnje radnje, tada se moraju napraviti nova mjerenja nakon intervencije. Ovaj sustav se naziva off-line ili ručna kontrola, s nekoliko očitih nedostataka – oduzima puno vremena i često je neprecizan čak i kod iskusnih operatera. Najčešće su rezultati prekasni za spremanje serije.

Alternativa je upotreba linijskog viskozimetra koji će kontinuirano nadzirati viskoznost procesne tekućine tijekom cijelog postupka. Ovaj instrument daje izlazni signal koji, ako je prikazan, pruža operateru potrebne informacije za upravljanje postupkom. Alternativno, izlazi viskozimetra povezani su na PLC (programabilni logički kontroler) / DCS (digitalni sustav upravljanja) za automatsko upravljanje procesom.

Problemi s konvencionalnim viskozimetrima za linijsku ugradnju

Tradicionalni procesni viskozimetri nailaze na probleme povezane s protokom fluida u cjevovodima i instalacijama za miješanje spremnika. Općenito, ovi viskozimetri starije generacije ne funkcioniraju pravilno u turbulentnom protoku. Rotacijski instrumenti raditi će samo do određene maksimalne brzine protoka. Protok se mora kontrolirati za viskozimetre s padom tlaka. Problemi s protokom za ove vrste izbjegavaju se postavljanjem viskozimetra na by-pass liniju i kondicioniranjem protoka uzorka u skladu s instrumentom. Tada je vrijeme odziva instrumenta povezano s uvjetima protoka, jer je za učinkovitu kontrolu potrebna odgovarajuća brzina obnavljanja uzorka. Nadalje, instrumenti koji se koriste u procesnom okruženju moraju biti robusni i sposobni odoljeti svim korozivnim materijalima na koje mogu naići, posebno tijekom čišćenja.

RheonicsRješenja za poboljšanje učinkovitosti i agilnosti linije za pakiranje

Automatizirano mjerenje i kontrola viskoznosti u liniji ključno je za praćenje/kontrolu viskoznosti tijekom operacija punjenja i osiguravanje podešavanja strojnih parametara linije za pakiranje u skladu s viskoznošću proizvoda. Rheonics nudi sljedeća rješenja za kontrolu procesa i optimizaciju učinkovitosti u liniji za pakiranje.

Mjerači viskoznosti i gustoće

- U redu Viskoznost mjerenja: Rheonics' SRV je široki raspon, linijski uređaj za mjerenje viskoznosti, sposoban za isporuku mjerenja viskoznosti (zajedno s mjerenjima temperature) i otkrivanje promjena viskoznosti unutar bilo kojeg toka procesa u stvarnom vremenu.

- U redu Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument za simultano mjerenje gustoće i viskoznosti (zajedno s mjerenjima temperature). Ako je mjerenje gustoće važno za vaše poslovanje, SRD može udovoljiti vašim potrebama, s operativnim mogućnostima sličnim SRV, uz precizna mjerenja gustoće.

Ovi instrument daje izlazni signal i očitavanje na softverskoj ploči koja, ako se prikaže, pruža operateru potrebne informacije za kontrolu postupka. Alternativno, može biti moguće poslati izlaz automatskom procesoru. Integrirani upravljački sustavi omogućuju učinkovitu upotrebu podataka o viskoznosti / gustoći u procesnoj liniji.

Integrirano, ključ u ruke kvalitet upravljanje za rad linija za punjenje

Rheonics nudi integrirano rješenje ključ u ruke za upravljanje kvalitetom koje se sastoji od:

- U redu Viskoznost mjerenja: Rheonics' SRV - široki raspon, linijski uređaj za mjerenje viskoznosti s ugrađenim mjerenjem temperature fluida

- Rheonics Process Monitor: napredni kontroler prediktivnog praćenja za praćenje i kontrolu u stvarnom vremenu varijacija procesnih uvjeta

- Rheonics RheoPulse s automatski dosing: Autonomni sustav razine 4 koji ne osigurava kompromise s postavljenim granicama viskoznosti i automatski aktivira by-pass ventile ili pumpe za prilagodljivo doziranje komponenata smjese u fazama obrade koje prethode operacijama punjenja.

Rheonics Process Monitor

SRV senzor nalazi se u liniji tako da kontinuirano mjeri viskoznost (i gustoću u slučaju SRD). Upozorenja se mogu konfigurirati da obavijeste operatera o potrebnim radnjama ili se cijeli proces upravljanja može potpuno automatizirati s RPTC (Rheonics Prediktivni kontroler praćenja). Korištenje SRV-a u liniji za punjenje rezultira poboljšanom produktivnošću, profitnim maržama i postiže regulatornu usklađenost. Rheonics senzori imaju kompaktan oblik za jednostavnu OEM, naknadnu instalaciju i lako povećanje na svim linijama u tvornici. Ne zahtijevaju nikakvo održavanje ili ponovne konfiguracije. Senzori nude točne, ponovljive rezultate bez obzira kako i gdje su montirani, bez potrebe za posebnim komorama, gumenim brtvama ili mehaničkom zaštitom. Ne koriste potrošni materijal i ne zahtijevaju ponovnu kalibraciju, SRV i SRD su iznimno jednostavni za rukovanje što rezultira iznimno niskim radnim troškovima tijekom cijelog životnog vijeka. Kao graditelj strojeva ili integrator sustava automatizacije, možete naučiti više o jednostavnosti integracije rheonics senzor u vašoj liniji na našoj namjenskoj stranici za integratore sustava.

Nakon što se uspostavi okruženje procesa, obično je potrebno malo truda da se održi dosljednost integriteta sustava – operateri se mogu osloniti na čvrstu kontrolu s Rheonics rješenje za upravljanje linijom pakiranja tekućina.

Ugrađeni mjerači gustoće u stilu sonde imaju prednost u automatiziranom punjenju na temelju težine

Za precizno automatizirano punjenje (na primjer - volumetrijska metoda), može biti posebno važno nadzirati i kontrolirati gustoću. Gustoća može varirati zbog mjehurića zraka u tekućini i promjena temperature ili recepta.

Coriolisovi mjerači protoka daju mjerenja masenog protoka, ali imaju određene nedostatke kao što su:

- Dugotrajni postupci kalibracije i teška instalacija

- Poteškoće u čišćenju: Coriolis-ove mjerače protoka teško je očistiti, posebno kada tekućina sadrži znatan udio krutih tvari. Čini ih neprikladnima za ispunjavanje higijenskih standarda u tvornicama.

- Dulja vremena punjenja: Uz tehnologiju vaganja ili mjerenje masenog protoka, punjenje boce traje oko pet sekundi. Mjerenje brzine protoka trpi najveće kolebanje brzine punjenja, a vrijeme varira između dvije i pet sekundi.

S druge strane, Rheonics SRD su dizajnirani i izgrađeni za najlakšu integraciju u kontinuiranu proizvodnu okolinu. Nemaju posebne komore i mogu se lako ukloniti radi čišćenja ili pregleda. SRD sonde su hermetički zatvorene za Clean-in-place (CIP) i podržavaju visokotlačno pranje s IP69K M12 konektorima. SRD je jedinstven proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature.

Linije za pakiranje može na najbolji način iskoristiti napredak u tehnologiji automatizacije Rheonics

Rheonics sustavi automatizacije uključuju značajke izvan naslijeđenih sustava kao što su ugrađeni napredni algoritmi za kontrolu procesa, statistički nadzororing, pametni uređaj monitororing i nadzor stanja imovineoring. Oni unose podatke o procesu i stanju imovine u operacije i održavanje, omogućujući nove i učinkovite načine za integraciju radnih procesa i poboljšanje pravovremenosti i točnosti odluka, kritično s obzirom na brzinu i opseg operacija unutar linije za pakiranje tekućih proizvoda.

Činjenje CIP sustava inteligentnijim

Rheonics SRV (i SRD) nisu samo usklađeni s CIP/SIP, već također nadziru čišćenje vodova tekućine pomoću monitoring viskoznost (i gustoća) sredstva za čišćenje/otapala tijekom faze čišćenja. Svaki mali ostatak detektira senzor, omogućujući operateru da odluči kada je linija čista/prikladna za namjenu. Alternativno, SRV (i SRD) daje informacije automatiziranom sustavu čišćenja kako bi se osiguralo potpuno i ponovljivo čišćenje između ciklusa, čime se osigurava potpuna usklađenost sa sanitarnim standardima prehrambenih/farmaceutskih proizvodnih pogona. Saznajte više o tome kako rheonics sustavi viskoznosti optimiziraju CIP sustave kako bi skratili vrijeme čišćenja/zastoje. To također znači značajne uštede u tekućinama/materijalima za čišćenje. Saznajte više kako je SRV kompatibilan s CIP-om, a još bolje pomaže optimizirati CIP postupak.

Rheonics'Prednost

Kompaktan faktor oblika, nema pokretnih dijelova i ne zahtijeva održavanje

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje niti ponovne konfiguracije. Imaju mali otisak koji omogućuje Inline instalaciju u bilo kojoj procesnoj liniji, izbjegavajući bilo kakav dodatni prostor ili zahtjev za adapterom.

Higijenski, sanitarni dizajn

Rheonics SRV i SRD dostupni su u tri-clamp i DIN 11851 priključci osim prilagođenih procesnih priključaka.

I SRV i SRD udovoljavaju zahtjevima sukladnosti s kontaktima s hranom u skladu s američkim propisima FDA i EU.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i brzine protoka. Senzorski element nalazi se izravno u tekućini, bez zahtjeva za posebnim kućištem ili zaštitnim kavezom.

Trenutačna točna očitanja o 'protočnosti' - cjelovit pregled sustava i prediktivna kontrola

Rheonics' RheoPulse softver je moćan, intuitivan i prikladan za upotrebu. Procesna tekućina u stvarnom vremenu može se nadgledati na integriranom IPC-u ili na vanjskom računalu. Više senzora raširenih po postrojenju upravlja se s jedne nadzorne ploče. Nema utjecaja pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Nema učinka vibracija.

Inline mjerenja, nije potrebna obilazna linija

Izravno ugradite senzor u tijek procesa radi mjerenja viskoznosti (i gustoće) u stvarnom vremenu. Nije potrebna obilazna linija: senzor se može uroniti u liniju; brzina protoka i vibracije ne utječu na stabilnost i točnost mjerenja.

Jednostavna instalacija i nikakve rekonfiguracije / ponovne kalibracije nisu potrebne - nula održavanja / smanjenja

U malo vjerojatnom slučaju oštećenog senzora, zamijenite senzore bez zamjene ili ponovnog programiranja elektronike. Zamjene za senzor i elektroniku bez ikakvih ažuriranja firmvera ili promjena kalibracije. Jednostavna montaža. Dostupan sa standardnim i prilagođenim procesnim priključcima kao što su NPT, Tri-Clamp, DIN 11851, Prirubnica, Varinline i ostali sanitarni i higijenski priključci. Nema posebnih komora. Lako se uklanja radi čišćenja ili pregleda. SRV je također dostupan s DIN11851 i tri-clamp priključak za jednostavnu montažu i demontažu. SRV sonde su hermetički zatvorene za Clean-in-place (CIP) i podržavaju visokotlačno pranje s IP69K M12 konektorima.

Rheonics instrumenti imaju sonde od nehrđajućeg čelika i opcionalno imaju zaštitne premaze za posebne situacije.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada.

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics jedan od najbržih, svestranih i najpreciznijih uređaja u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima.

SRV je dostupan sa najširi operativni raspon na tržištu za inline procesni viskozimetar:

- Raspon tlaka do 5000 psi

- Temperaturni raspon od -40 do 200 ° C

- Raspon viskoznosti: 0.5 cP do 50,000 XNUMX cP (i više)

SRD: Jedan instrument, trostruka funkcija - Viskoznost, temperatura i gustoća

Rheonics' SRD je jedinstven proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Uklanja poteškoće zajedničkog postavljanja tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

upravljati točenje / punjenje učinkovitije, smanjiti troškove i povećati produktivnost

Integrirajte SRV u procesnu liniju i osigurajte dosljednost tijekom godina. SRV neprestano nadgleda i kontrolira viskoznost (i gustoću u slučaju SRD) i prilagođava ventile za doziranje sastojaka smjese. Optimizirajte postupak pomoću SRV-a i doživite manje isključenja, nižu potrošnju energije, manje nesukladnosti i uštedu troškova materijala. I na kraju svega, to doprinosi boljem dnu i boljem okruženju!

Čist na mjestu (CIP) i sterilizacija na mjestu (SIP)

SRV (i SRD) prati čišćenje vodova tekućine pomoću nadzoraoring viskoznost (i gustoća) sredstva za čišćenje/otapala tijekom faze čišćenja. Svaki mali ostatak detektira senzor, omogućujući operateru da odluči kada je linija čista/prikladna za namjenu. Alternativno, SRV (i SRD) daje informacije automatiziranom sustavu čišćenja kako bi se osiguralo potpuno i ponovljivo čišćenje između ciklusa, čime se osigurava potpuna usklađenost sa sanitarnim standardima pogona za proizvodnju hrane.

Što je CIP? Optimizacija CIP (Clean In Place) sustava s ugrađenim mjerenjima viskoznosti i gustoće

Što je CIP? U CIP sustavima čišćenje se odvija bez demontaže sustava. CIP se odnosi na sve one mehaničke i kemijske sustave koji su potrebni za pripremu opreme za preradu hrane, bilo nakon obrade koja je dala normalne ...

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika je mozak ovih senzora. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT, DIN 11851, prirubnica i Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupna u kućištu odašiljača i nosaču DIN šine malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne vodove i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Opcije analogne i digitalne komunikacije

Opcije digitalne komunikacije

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno instalirajte senzor u procesni tok kako biste u stvarnom vremenu mjerili viskoznost i gustoću. Nije potrebna obilazna linija: senzor se može uroniti u liniju; brzina protoka i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte izvedbu miješanja pružajući ponovljene, uzastopne i dosljedne testove na tekućini.

Redovna mjesta za kontrolu kvalitete

- U spremnicima

- U spojnim cijevima između različitih spremnika za obradu

Instrumenti / senzori

SRV Viskozimetar ILI an SRD za dodatnu gustoću

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri i mjerači gustoće imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju. Nema potrebe mijenjati bilo koju komponentu ili parametar za mjerenje u cijelom rasponu.

Predloženi proizvodi za aplikaciju

- Širok raspon viskoznosti - nadgledajte kompletan postupak

- Ponavljajuća se mjerenja u Newtonovim i Newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Hermetički zatvoreni, svi vlažni dijelovi od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan faktor oblika za jednostavnu ugradnju u postojeće procesne linije

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija

- Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

- Ponavljajuća se mjerenja kako u newtonovim tako i u ne-newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Sve metalne konstrukcije od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija