- Inovacija u proizvodnji i puštanju cjepiva za rješavanje globalnog nedostatka gotovo svih cjepiva

- Povećati proizvodne kapacitete i skratiti vrijeme ciklusa, osobito u uvjetima epidemije ili pandemije

- Pouzdano otkrijte krajnje točke reakcije u bio reaktorima tijekom proizvodnje i koristite mjerne podatke za provođenje studija o skalabilnosti proizvoda i procesa

- Minimizirajte troškove i nepredvidivost razvoja i proizvodnje

Uvod

Razvoj cjepiva podržan je značajnim uvidima u bioprocesne i analitičke tehnologije. Takve tehnologije omogućile su proizvođačima cjepiva da postignu dosljedno visoku čistoću i kvalitetu proizvoda uz nižu cijenu. U industriji bioprocesa razvoj i proizvodnja cjepiva i dalje su važni i izazovni zbog brzog rasta tržišta cjepiva na globalnoj razini.

Zbog brzog rasta, globalno tržište cjepiva privuklo je nove igrače. Svjetska zdravstvena organizacija (WHO) izvještava da je između 2000. i 2013. tržište cjepiva poraslo sa 4 milijarde američkih dolara (24 USD) na 2028 milijarde USD. Predviđa se da će do 100. tržište cjepiva vrijediti oko 11.02 milijardi USD, rastući po složenoj godišnjoj stopi rasta (CAGR) od 120%. U razvoju je više od 60 novih proizvoda, od kojih je XNUMX važno za zemlje u razvoju.

Cjepiva su tržište u usponu za biofarmaceutsku industriju. U posljednjih nekoliko godina vidjeli smo njihov status u industriji s povećanjem broja spajanja i preuzimanja. Pojavljuju se novi poslovni modeli za cjepiva i izazivaju znatan interes.

Složenosti i izazovi

Cjepiva su velike, složene često hibridne biološke molekule. Proizvode se kroz više koraka proizvodnje i formulacije za koje je krajnji proizvod (cjepivo ili kombinirano cjepivo) često kombinacija mnogih komponentnih proizvoda (antigena ili cjepiva). Iako su cjepiva biološki proizvodi dobiveni od živih organizama, složeniji su od mnogih tradicionalnih terapeutika, što se tiče njihovih komponenti i tehnologije potrebne za njihovu proizvodnju. Obično se daju zdravim osobama (profilaksa), dok se druge terapije daju osobama s medicinskim stanjima. Također ih je teže razviti i proizvesti od mnogih drugih bioloških lijekova pa ih je teže napraviti u „generičkom“ obliku. Dakle, veća je vjerojatnost da će cjepivi zadržati svoju komercijalnu vrijednost.

Cjepiva se proizvode pomoću širokog raspona staničnih supstrata (npr. Staničnih linija sisavaca, insekata, mikroorganizama i gljivica). Novi antigeni također obično zahtijevaju nove stanične podloge. Popis uključuje raznolikost cjepiva, uključujući živa atenuirana cjepiva, inaktivirana ili detoksificirana cjepiva, cjeline s podjedinicama, polisaharide, čestice slične virusu i proteinske komplekse. Svaka vrsta cjepiva ima svoj stupanj složenosti i raspon biokemijskih i bioloških svojstava.

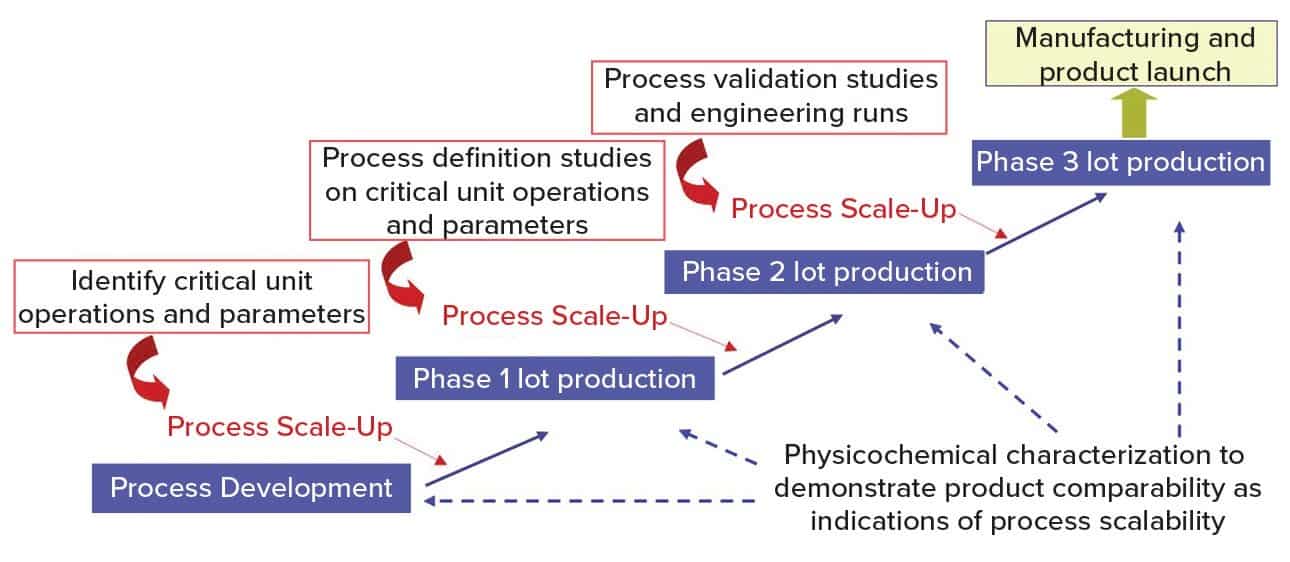

Slika 1 prikazuje opći pristup razvoju procesa cjepiva za lijek. Razvoj procesa započinje na laboratorijskoj ljestvici za identifikaciju rada jedinica i parametara, nakon čega slijedi postupno povećanje (obično u fermentaciji od 20 litara ili staničnoj kulturi) za proizvodnju materijala dobre proizvodne prakse (GMP) za prvu fazu kliničkih studija . Studije definicije procesa provode se na kritičnim radnjama i parametrima jedinice koristeći dizajn eksperimenata (DoE) prije skaliranja do 1 L (obično za fazu 200). Prije faze 2 (skala ~ 3-L) potrebna je validacija procesa i inženjerski pokreti. Tijekom razvoja procesa i proširenja, znanstvenici izvode biofizičku, kemijsku i biološku karakterizaciju kako bi stekli znanje o proizvodima i procesima kako bi podržali i pokazali usporedbu proizvoda i skalabilnost procesa.

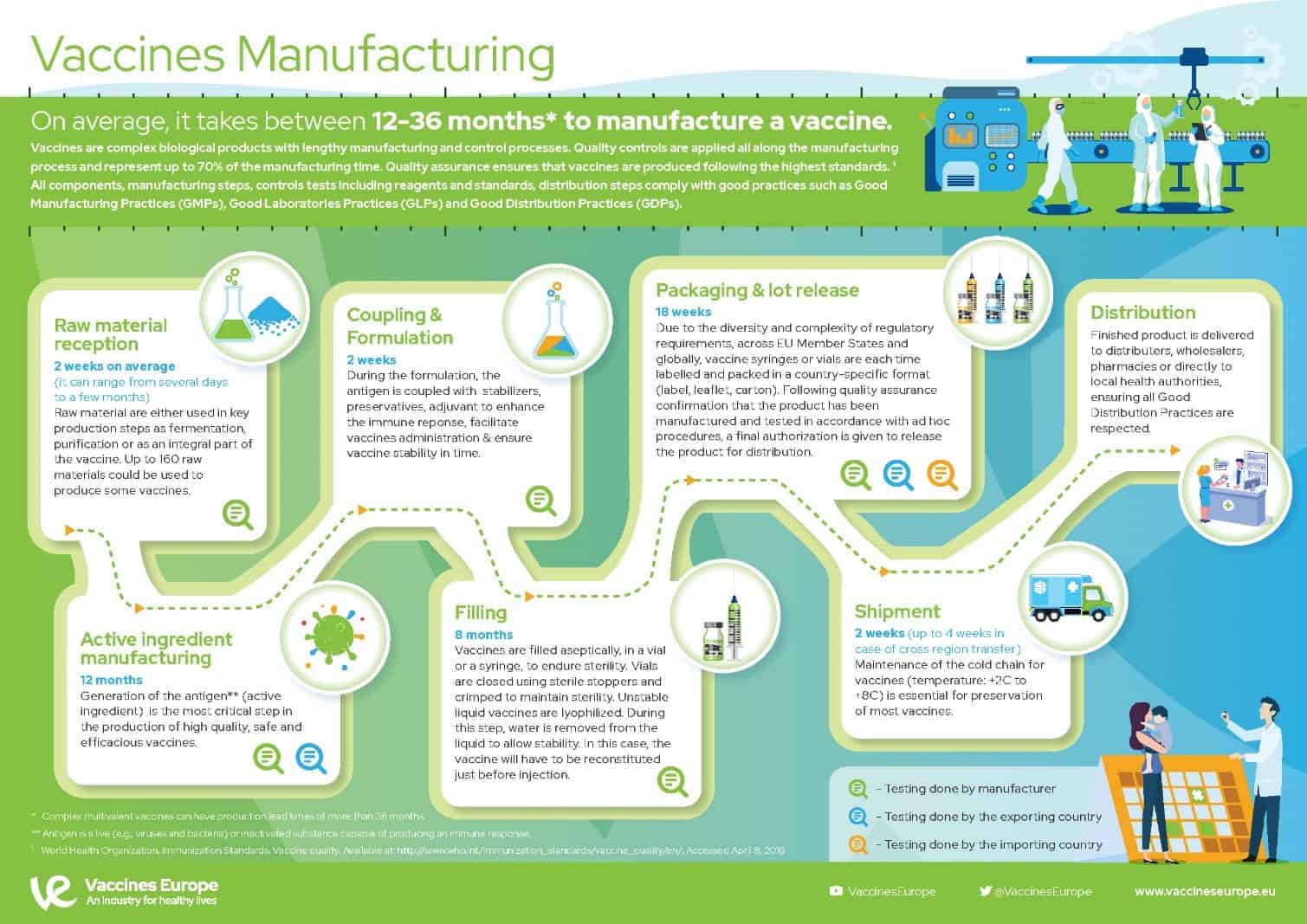

Osim gore navedenih složenosti razvoja, proizvođači cjepiva suočavaju se s visokim troškovima i visokim rizikom poslovnog okruženja, konkurencijom s drugim velikim proizvođačima cjepiva, povećanjem očekivanja usklađenosti i sigurnosti te visoko sofisticiranim platformama koje pokreće tehnologija. Razvoj i licenciranje cjepiva obično traje 12-14 godina (slika 2). Ukupni troškovi mogu premašiti milijardu dolara po novom razvoju, a ukupna stopa uspjeha od rane faze razvoja do dobivanja licence bila je <1% tijekom 10. -2000. Studija iz 2010. pokazala je ~ 2016% uspjeha od prve faze do dobijanja licence.

Izrada cjepiva na prvi pogled

Izvor: AstraZeneca | Inoviranje proizvodnje i proizvodnje kako bi se odgovorilo na izazov COVID-19

Ovo su ključni proizvodni procesi potrebni za stvaranje cjepiva u neviđenim razmjerima:

- CMC – Komercijalni proizvodni proces razvijen je od početnog procesa male razmjere prije brzog skaliranja kako bi se povećali prinosi produktivnosti, cijelo vrijeme osiguravajući čistoću konačnog proizvoda. Ovaj dosljedan proces koristi svaki proizvodni pogon s kojim surađujemo.

- Sjeme virusa i banka stanica domaćina – Ove početne materijale koriste proizvođači diljem svijeta za pokretanje proizvodnje cjepiva.

- Supstanca lijeka - Stanice domaćini uzgajaju se u nizu bioreaktora sve većeg razmjera i inficiraju se sjemenom virusa kako bi se proizvela konačna molekula cjepiva. Poduzima se niz koraka filtracije i kromatografije za prikupljanje i pročišćavanje cjepiva.

- Proizvod lijeka - Ljekovita tvar se kombinira s puferima kako bi se dobila konačna formulacija, a zatim se puni u bočice s više doza, koje su označene i pakirane.

- Ispitivanje i kontrola kvalitete - Opsežna ispitivanja se provode na svakoj seriji tijekom proizvodnog procesa. Mjere kontrole kvalitete primjenjuju se u svim fazama proizvodnje kako bi se osigurala dosljednost i kvaliteta.

Ključni trendovi

Tržište se mijenja: Industrija cjepiva ima izazov razviti visokokvalitetne proizvode po smanjenim troškovima i u skraćenim rokovima. Potreba za dosezanjem tržišta najprije naglašava važnost strategija i tehnika za brzi razvoj procesa. Takvi pritisci natjerali su industriju cjepiva da prihvati inovativne tehnologije. Zauzvrat, skraćivanje vremena razvoja procesa ubrzat će ukupne rokove razvoja cjepiva i brzo isporučiti sigurne i visokokvalitetne proizvode na globalno tržište.

CIP zahtjevi: Neki proizvođači cjepiva suočavaju se s dodatnim poteškoćama. To uključuje potrebu za radom s malim serijama i različitim portfeljima proizvoda. Pandemijske epidemije koje zahtijevaju brze reakcije proizvođača cjepiva i uporabu visoko moćnih sastojaka postavljaju velike zahtjeve u postupke čišćenja.

Ubrzanje razvoja proizvoda s tehnologijom za jednokratnu uporabu: Primjena tehnologija za jednokratnu uporabu pruža mogućnosti za smanjenje fiksnih troškova, količine opreme i validaciju čišćenja, istovremeno povećavajući fleksibilnost postrojenja i procesa i ubrzavajući vrijeme razvoja procesa. Jednokratni proizvodi imaju ključnu ulogu u rješavanju industrijskih izazova povezanih s razvojem visokokvalitetnih procesa uz smanjenje operativnih troškova.

Neto rezultat je ukupno smanjenje vremena razvoja i troškova proizvodnje. Promet postrojenja je s ovim lakši i brži nego u prethodnom sustavu, a validacija osnovnih sredstava, poput fermentatora od nehrđajućeg čelika, spremnika i centrifuga više nije potrebna.

Zatvoreni sustav pokazuje prednost primjene tehnologije za jednokratnu upotrebu za ubrzanje razvoja procesa. Očekuje se da će se implementacijom takvih tehnologija smanjiti vrijeme razvoja procesa, smanjiti troškovi proizvodnje, te povećati fleksibilnost procesa i postrojenja, čime će se olakšati proširenje proizvodnih aktivnosti i povećati učinkovitost razvoja procesa.

Klasifikacija cjepiva

Postoji mnogo pristupa razvoju cjepiva, no cjepiva se mogu općenito klasificirati prema načinu pripreme antigena, aktivne komponente koja generira specifičan imunološki odgovor na organizam koji uzrokuje bolesti. Cjepiva mogu biti virusna (živa ili inaktivirana), virusni vektor, podjedinica (protein ili polisaharid) ili nukleinska kiselina (DNA ili RNA). Kombinirana cjepiva mogu uključivati inaktivirane komponente polisaharida na bazi proteina i/ili proteine konjugirane. Ostali sastojci cjepiva razlikuju se ovisno o proizvodnom procesu i prirodi antigena (antigena).

- Živa atenuirana cjepiva

- Inaktivirana ili mrtva cjepiva

- Podjedinica cjepiva

- Proteinska cjepiva

- Čista polisaharidna cjepiva

- Cjepiva na bazi nukleinske kiseline

Uređaj za mjerenje viskoznosti: Slučajevi uporabe u proizvodnji cjepiva

Unatoč povećanom poznavanju procesa i tehnikama mjerenja, kontrola međuproizvoda i konačnih svojstava kvalitete u farmaceutskoj industriji i dalje se uglavnom temelji na pristupu s fiksnom recepturom, gdje se parametri optimiziraju jednom za teoretski izlaz u stanju mirovanja, u kombinaciji sa strategijama uzorkovanja prihvaćanja. U stvarnosti, pojava promjena svojstava sirovina, statusa opreme s obzirom na fizičko trošenje i promjenjive vanjske uvjete doprinosi smetnjama koje variraju u vremenu i zahtjevu za stalnim korektivnim radnjama tijekom proizvodnje. Fluktuacije u prometu materijala povezane s potražnjom na tržištu također se mogu promatrati kao poremećaj koji treba nadoknaditi kako bi se osigurala kvaliteta proizvoda. Tradicionalni pristup proizvodnje koji općenito prihvaća automatsku kontrolu regulatornih procesa u kombinaciji s ručnim nadzorom ne nadoknađuje u stvarnom vremenu takve kritične promjene atributa kvalitete. Kako bi se uhvatili u koštac s tim izazovima, uključivanje automatizirane kontrole nadzornog procesa u proizvodni proces postaje ključno za automatsko osiguravanje da su kritični atributi kvalitete dosljedno u skladu s kriterijima prihvaćanja u stvarnom vremenu. To postaje osobito važno u procesima proizvodnje cjepiva.

Kontrola polisaharida – Praćenje krajnje točke reakcijeoring i bilježenje podataka

Proizvođač cjepiva trebao bi pokazati dosljednost stupnja modifikacije polisaharida, bilo analizom svake serije polisaharida, bilo validacijom proizvodnog procesa. Ovisno o kemiji konjugacije koja se koristi, konzistencija u stupnju aktivacije polisaharida može se odrediti kao dio validacije procesa ili se odražavati karakteristikama serija cjepiva za koje se pokazalo da imaju odgovarajuću sigurnost i imunogenost u kliničkim ispitivanjima.

Stupanj smanjenja veličine polisaharida ovisit će o proizvodnom procesu. Prosječnu raspodjelu veličine (stupanj polimerizacije) modificiranog polisaharida treba odrediti odgovarajućom metodom i pokazati dosljednom. Raspodjela molekularne veličine treba biti specificirana za svaki serotip, s odgovarajućim granicama dosljednosti, jer veličina može utjecati na ponovljivost procesa konjugacije.

Senzori za viskoznost mjere napredak kemijske reakcije koja se odvija tijekom fragmentacije kiseline ili sinteze polisaharida tijekom proizvodnje cjepiva. Duljina lanca polisaharida utječe na viskoznost. Smanjenje viskoznosti treba kontinuirano pratiti s vremenom reakcije, sprječavajući nastavak reakcije iznad zadane vrijednosti viskoznosti. Korištenje ugrađenog viskozimetra sa mogućnošću izvođenja pouzdanih, točnih i kontinuiranih mjerenja viskoznosti radi otkrivanja krajnjih točaka reakcije te snimanja i pohranjivanja mjernih podataka može pojednostaviti proizvodne procese i poboljšati kontrolu kvalitete.

Karakteristika adjuvansa cjepiva i kontrola kvalitete s mjerenjima viskoznosti/gustoće

Adjuvanti (imunološki potencijali ili imunomodulatori) desetljećima su korišteni za poboljšanje imunološkog odgovora na antigene cjepiva. Uvođenje pomoćnih tvari u formulacije cjepiva ima za cilj pojačati, ubrzati i produžiti specifični imunološki odgovor prema željenom odgovoru na antigene cjepiva.

Adjuvans cjepiva je komponenta koja pojačava imunološki odgovor na antigen i/ili ga modulira prema željenom imunološkom odgovoru. Aktivni sastojak kombiniranog cjepiva koji ima adjuvantni učinak na ostale aktivne sastojke cjepiva isključen je iz opsega ove Smjernice. Također su isključeni nosači za haptene, antigene (npr. CRM197, meningokokni OMP, toksoid tetanusa i toksoid difterije koji se koriste za konjugaciju polisaharida) i pomoćne tvari poput HSA. U konačnom proizvodu cjepiva može biti prisutno više od jednog pomoćnog sredstva.

Rezultate treba opisati procjenom niza parametara koji se koriste za karakteriziranje adjuvansa. Kritični parametri trebaju biti identificirani i opisani. Takvi će parametri vjerojatno biti dio rutinskog ispitivanja serija pomoćnog sredstva. Drugi parametri će se također analizirati kako bi se okarakteriziralo pomoćno sredstvo, a neki od njih također mogu biti dio rutinskog ispitivanja. Parametri koji definiraju adjuvans ovisit će o prirodi adjuvansa i mogu uključivati, ali neće nužno biti ograničeni na:

- kemijski sastav (kvalitativni i kvantitativni)

- fizičke karakteristike (npr. vizualni izgled, gustoća, viskoznost, pH, veličina i raspodjela veličine, površinski naboj)

- biokemijske karakteristike

- čistoća (npr. sadržaj endotoksina, bioopterećenje, ostaci u proizvodnji)

Mjerenja viskoznosti/gustoće mogu podržati znanstvenike koji su dužni provesti biofizičke, kemijske i biološke karakterizacije proizvoda i procesa cjepiva kako bi pokazali i podržali usporedivost proizvoda i skalabilnost procesa.

Koliki je značaj kontrole kvalitete viskoznosti u proizvodnji cjepiva?

Upravljanje viskoznošću ima široke i značajne implikacije na proizvodnju cjepiva iz sljedećih razloga:

- Kvalitet: Ugrađena kontrola viskoznosti procesa za otkrivanje krajnje točke reakcije može osigurati da su specifikacije cjepiva i dodatni zahtjevi ispunjeni. U proizvodnji je kontrola kvalitete nužna kako bi se osigurala dosljednost od lota do puštanja proizvoda na tržište, što se može omogućiti analizom mjera viskoznosti/gustoće.

- Koštati: Posljedice neprikladne viskoznosti nadilaze kvalitetu proizvoda. Upotreba materijala raste kao rezultat loše kontrole viskoznosti, što negativno utječe na profitne marže.

- Gubljenje: Odbacivanje materijala zbog niske kvalitete može se minimizirati ako se učinkovito kontrolira viskoznost u kontinuiranoj proizvodnji.

- Učinkovitost: Uklanjanje ručne kontrole viskoznosti pomoću laboratorijskih mjernih uređaja oslobađa vrijeme operatora i omogućuje im da se usredotoče na druge zadatke.

- okolina: Smanjenje uporabe materijala i otapala pozitivno će utjecati na okoliš.

- Usklađenost: Možda u većoj mjeri od drugih industrija, farmaceutska proizvodnja zahtijeva najvišu kontrolu kvalitete. Točan sastav i precizno kontrolirana kvaliteta ne mogu se pregovarati kada su u pitanju regulatorni kodovi i kodeksi sljedivosti.

- Podržava prijelaz na kontinuirani proizvodni proces i Pharma 4.0: Podaci senzora viskoznosti omogućuju pristup podacima za digitalizaciju farmaceutske proizvodnje, donoseći transparentnost i prilagodljivost. Sustav dodatno poboljšava brzinu donošenja odluka; može se nositi s manjim veličinama serija i širim portfeljem proizvoda – poboljšava kontrolu kvalitete u stvarnom vremenu putem nadzora kvalitete u stvarnom vremenuoring.

Mjerenja viskoznosti mogu odrediti koncentraciju otopljenih krutih tvari u otopini. Monitoring viskoznost poboljšava razumijevanje uvjeta procesa, skraćuje vrijeme razvoja lijeka, povećava proizvodni kapacitet i stabilnost, osigurava kvalitetu proizvoda i može pomoći u demonstraciji sukladnosti s propisima. Proizvođači lijekova moraju pokazati validaciju procesa od otkrivanja lijeka do proizvodnje, a to se može postići mjerenjem viskoznosti. Mjerenja viskoznosti važna su u karakterizaciji fizikalno-kemijskih svojstava (gustoća, viskoznost, površinska napetost, osmolalnost, temperatura staklenog prijelaza) međuprodukta LNP napunjenog mRNA i otopina gotovog proizvoda na različitim temperaturama.

Izazovi procesa

Povećanje proizvodnje cijepljenja otežano je zbog problema miješanja komponenti. Mjerenja viskoznosti u stvarnom vremenu mogu pomoći u određivanju idealnih parametara obrade i miješanja analizirajući reološka svojstva i pomažući u dizajnu visokokvalitetnih od malih laboratorijskih do velikih industrijskih procesa poznavanjem viskoznih svojstava. Osim toga, pomaže u preciznoj kontroli kvalitete tijekom proizvodnje. Kako bi se osigurala dosljedna proizvodnja u kontroli, promjena viskoznosti tijekom cijelog toka procesa prati se u stvarnom vremenu, mjereći se od osnovne vrijednosti, a ne jednostavno mjereći apsolutne vrijednosti, te prilagođavajući viskoznost prilagođavanjem proizvodnih procesa (miješanje, mljevenje itd. ) i sastojke kako bi se osigurala dosljednost i točnost proizvedenih lijekova.

Mjerenje gustoće saharoze osobito je korisno tijekom procesa pročišćavanja virusa influence. Ovim pouzdanim mjerenjima cjepiva protiv gripe mogu se razviti što je brže i sigurnije bez ugrožavanja kvalitete.

Postojeći laboratorijski viskozimetri od male su vrijednosti u procesnim okruženjima jer na viskoznost izravno utječu temperatura, brzina smicanja i druge varijable koje se vrlo razlikuju izvan mreže od one u liniji. Tradicionalno, operateri su mjerili viskoznost formulacija pomoću laboratorijskog rotacijskog viskozimetra ili reometara. Postupak je neuredan i dugotrajan. Najčešće je serija već gotova prije nego što stignu rezultati iz laboratorija što smanjuje šanse ili ispravke. Trenutačne tradicionalne metode mjerenja viskoznosti dovode do nedosljedne proizvodnje, rasipanja serija kada su se mogle ispraviti korištenjem in-line monitora u stvarnom vremenuoring. Osim toga, prelazak na kontinuiranu proizvodnju zahtijeva linijski nadzor procesa u stvarnom vremenuoring viskoznosti formulacije kako bi se osiguralo da je proces unutar granica.

Vibracijski instrumenti koriste se za in-line praćenje u stvarnom vremenuoring viskoznosti, ali obično su izuzetno glomazni, sporo reagiraju, lako su podložni vanjskim vibracijama, zahtijevaju opsežno održavanje i kalibracije. Neki od izazova za senzore u okruženju za proizvodnju cjepiva su visoka toplina i vlažnost, zahtjevi za redovitim čišćenjem i ekološke kompenzacije za mjerenja.

Rheonics' Rješenja

Rheonics nudi najbolji u klasi linijski viskozimetar, temeljen na balansiranom torzijskom rezonatoru, za kontrolu procesa i optimizaciju u procesima farmaceutske industrije:

- U redu Viskoznost mjerenja: Rheonics' SRV is a je linijski uređaj za mjerenje viskoznosti širokog raspona s ugrađenim mjerenjem temperature fluida i sposoban je u stvarnom vremenu detektirati promjene viskoznosti u bilo kojem toku procesa. Može se koristiti u bio reaktorima i posudama za pouzdano otkrivanje krajnjih točaka reakcije i automatsko zaustavljanje reakcije integracijom s bilo kojim tvorničkim sustavom automatizacije.

- U redu Viskoznost i gustoća mjerenja: Rheonics' SRD je linijski instrument za istovremeno mjerenje gustoće i viskoznosti s ugrađenim mjerenjem temperature tekućine. Ako je mjerenje gustoće važno za vaše operacije, SRD je najbolji senzor koji zadovoljava vaše potrebe, s operativnim mogućnostima sličnim SRV zajedno s preciznim mjerenjima gustoće.

Automatsko linijsko mjerenje viskoznosti putem SRV-a ili SRD-a uklanja varijacije u uzimanju uzoraka i laboratorijskim tehnikama koje se koriste za mjerenje viskoznosti tradicionalnim metodama. Senzor je smješten u liniji tako da kontinuirano mjeri viskoznost procesne tekućine (i gustoću u slučaju SRD-a). Konzistentnost proizvodnje postiže se automatizacijom sustava za doziranje, mješalica ili crpki kroz regulator pomoću kontinuiranih mjerenja viskoznosti u stvarnom vremenu. Upotrebom SRV -a u farmaceutskoj proizvodnoj liniji poboljšava se konzistentnost proizvoda poboljšavajući produktivnost, profitne marže i ekološke ciljeve. SRV i SRD imaju kompaktni faktor za jednostavnu OEM i naknadnu ugradnju. Ne zahtijevaju održavanje ili rekonfiguracije. Oba senzora nude točne, ponovljive rezultate, bez obzira na to kako i gdje su montirani, bez potrebe za posebnim komorama, gumenim brtvama ili mehaničkom zaštitom. SRV i SRD su dostupni s asketskim procesnim vezama poput GEA Varinline i drugih. Ne upotrebljavajući potrošni materijal, SRV i SRD su izuzetno laki za rukovanje.

Većina farmaceutskih tvrtki polako je usvojila alate za digitalnu proizvodnju, brinući se da njihovi sustavi, podaci i ljudi nisu bili spremni. Rheonics rješenja su izgrađena kako bi odgovorila na ključne izazove s kojima se operateri u farmaceutskoj industriji suočavaju i omogućila glatku integraciju rheonics' industrijska rješenja u vaše procese.

Jednom kad se proizvodno okruženje uspostavi i procesni prozori prilagode svojoj pravoj namjeni, obično je potrebno malo truda za održavanje integriteta proizvodnog procesa uz strogu kontrolu parametara s Rheonics sustavi kontrole viskoznosti.

Rheonics'Prednost

Rheonics viskozimetri i mjerači gustoće nude farmaceutskoj industriji mnoge posebno dizajnirane tehnološke prednosti. To uključuje:

- Navlaženi materijali farmaceutske kvalitete: nehrđajući čelik AISI316L

- Elektro polirani vlažni materijali za osiguravanje hrapavosti površine Ra <0.4μm/15μ inča

- Ne koriste se sastojci životinjskog podrijetla (ADI)

- Skalabilnost i kvalifikacija opreme

Kompaktan faktor oblika, nema pokretnih dijelova i ne zahtijeva održavanje

Rheonics' SRV i SRD imaju vrlo mali oblik za jednostavnu OEM i naknadnu instalaciju. Omogućuju jednostavnu integraciju u bilo koji tok procesa. Lako se čiste i ne zahtijevaju održavanje ili ponovne konfiguracije. Imaju mali otisak koji omogućuje inline instalaciju u cirkulacijskim linijama, izbjegavajući bilo kakav dodatni prostor ili zahtjev za adapterom na procesnim linijama. Oba senzora dostupna su s higijenskim i asceptičnim procesnim priključcima.

Visoka stabilnost i neosjetljiva na uvjete ugradnje: Bilo koja konfiguracija je moguća

Rheonics SRV i SRD koriste jedinstveni patentirani koaksijalni rezonator, u kojem se dva kraja senzora okreću u suprotnim smjerovima, poništavajući reakcijske momente na njihovu montažu i stoga ih čine potpuno neosjetljivima na uvjete montaže i brzine protoka. Senzorski element nalazi se izravno u tekućini, bez zahtjeva za posebnim kućištem ili zaštitnim kavezom.

Trenutno precizno očitavanje kvalitete proizvodnje - cjelovit pregled sustava i prediktivna kontrola

Rheonics' softver je moćan, intuitivan i praktičan za korištenje. Viskoznost se može pratiti na računalu u stvarnom vremenu. Višestrukim senzorima upravlja se s jedne nadzorne ploče raspoređene po cijeloj tvornici. Nema utjecaja pulsiranja tlaka od pumpanja na rad senzora ili točnost mjerenja. Nema učinka vibracija stroja.

Jednostavna instalacija i nisu potrebne rekonfiguracije / ponovne kalibracije - najmanje vremena održavanja / smanjenja

Zamijenite senzore bez zamjene ili reprogramiranja elektronike, zamjene senzora i elektronike bez ikakvih ažuriranja firmvera ili promjena koeficijenta kalibracije. Jednostavna montaža. Bez komora, O-ring brtve ili brtve. Lako se uklanja radi čišćenja ili pregleda. SRV dostupan s aseptičnom prirubnicom i tri-clamp priključak za jednostavnu montažu i demontažu.

Napredna analitika za prediktivno održavanje

Pomoću podataka senzora za prepoznavanje uzoraka kvara - koji dio stroja zakaže, vrsta kvara i kada - ovaj alat može unaprijed predvidjeti probleme, pružajući proizvodnim timovima priliku da održavaju strojeve prije nego što padnu. To rano upozorenje smanjuje gubitke u proizvodnji i pomaže u sprečavanju skupih popravaka. A optimizacija učestalosti održavanja također smanjuje njegovu cijenu. Menadžeri koji pregledavaju sustav od kraja do kraja mogu brzo uočiti probleme i nedostatke u performansama i koristiti podatke za utvrđivanje temeljnih uzroka.

Niska potrošnja energije

24V istosmjerno napajanje s manje od 0.1 A struje tijekom normalnog rada.

Brzo odzivno vrijeme i temperatura kompenzira viskoznost

Ultra-brza i robusna elektronika, u kombinaciji sa sveobuhvatnim računalnim modelima, čine Rheonics jedan od najbržih, svestranih i najpreciznijih uređaja u industriji. SRV i SRD daju točna mjerenja viskoznosti (i gustoće za SRD) u stvarnom vremenu svake sekunde i na njih ne utječu varijacije protoka!

Široke operativne mogućnosti

RheonicsInstrumenti su napravljeni za mjerenje u najzahtjevnijim uvjetima.

- Raspon tlaka do 5000 psi

- Temperaturni raspon od -40 do 200 ° C

SRV ima najširi operativni domet na tržištu za inline procesni viskozimetar:

- Raspon viskoznosti: od 0.5 cP do 50,000 XNUMX cP

SRD: Jedan instrument, trostruka funkcija - viskoznost, temperatura i gustoća

Rheonics' SRD je jedinstven proizvod koji zamjenjuje tri različita instrumenta za mjerenje viskoznosti, gustoće i temperature. Uklanja poteškoće zajedničkog postavljanja tri različita instrumenta i pruža izuzetno precizna i ponovljiva mjerenja u najtežim uvjetima.

- Raspon viskoznosti: od 0.5 cP do 3,000 XNUMX cP

- Raspon gustoće: 0 do 4 g / cc (0 do 4000 kg / m3)

Postignite točne informacije o kvaliteti maziva izravnim mjerenjima, smanjite troškove i povećajte produktivnost

Integrirajte SRV / SRD u procesnu liniju kako biste optimalno zakazali intervale zamjene maziva i postigli značajne uštede troškova. U usporedbi s neizravnim pristupom korištenja algoritama za predviđanje stvarnog stanja, mjerenja viskoznosti maziva rezultirala bi pravom fizičkom slikom podmazivanja koja bi omogućila otkrivanje mogućih kvarova na ležajevima / motorima ili abnormalnih stanja. I na kraju svega, to pridonosi boljem dnu i boljem okruženju!

Čist na mjestu (CIP)

SRV (i SRD) su senzori za samočišćenje - upotreba tekućine u tekućini za čišćenje senzora tijekom mjerenja smanjuje neplanirano održavanje. Senzor otkriva sve sitne ostatke, omogućujući rukovaocu da odluči kada je vod namijenjen čišćenju. Alternativno, ovi senzori pružaju informacije automatiziranom sustavu čišćenja kako bi osigurali potpuno i ponovljivo čišćenje između proizvodnih ciklusa.

Vrhunski dizajn i tehnologija senzora

Sofisticirana, patentirana elektronika je mozak ovih senzora. SRV i SRD dostupni su s industrijskim standardnim procesnim priključcima kao što su ¾” NPT, DIN 11851, prirubnica i Tri-clamp omogućujući operaterima zamjenu postojećeg temperaturnog senzora u njihovoj procesnoj liniji sa SRV/SRD dajući vrlo vrijedne i djelotvorne informacije o procesnoj tekućini poput viskoznosti osim točnog mjerenja temperature pomoću ugrađenog Pt1000 (dostupan DIN EN 60751 klase AA, A, B) .

Elektronika izgrađena kako bi odgovarala vašim potrebama

Dostupna u kućištu odašiljača i nosaču DIN šine malog oblika, senzorska elektronika omogućuje jednostavnu integraciju u procesne vodove i unutar ormara opreme strojeva.

Lako se integrira

Višestruka analogna i digitalna komunikacijska metoda implementirana u senzorsku elektroniku čini povezivanje s industrijskim PLC i upravljačkim sustavima jednostavno i jednostavno.

Opcije analogne i digitalne komunikacije

Opcije digitalne komunikacije

Sukladnost s ATEX-om i IECEx-om

Rheonics nudi intrinzično sigurne senzore certificirane od strane ATEX i IECEx za upotrebu u opasnim okruženjima. Ovi senzori udovoljavaju osnovnim zdravstvenim i sigurnosnim zahtjevima koji se odnose na dizajn i konstrukciju opreme i zaštitnih sustava namijenjenih za korištenje u potencijalno eksplozivnim atmosferama.

Certifikati o svojstvenoj sigurnosti i otpornosti na eksploziju koje posjeduje Rheonics također omogućuje prilagodbu postojećeg senzora, omogućujući našim klijentima da izbjegnu vrijeme i troškove povezane s identificiranjem i testiranjem alternative. Prilagođeni senzori mogu se osigurati za aplikacije koje zahtijevaju jednu jedinicu do tisuće jedinica; s rokovima isporuke od tjedana u odnosu na mjesece.

Izvršenje

Izravno instalirajte senzor u procesni tok kako biste u stvarnom vremenu mjerili viskoznost i gustoću. Nije potrebna obilazna linija: senzor se može uroniti u liniju; brzina protoka i vibracije ne utječu na stabilnost i točnost mjerenja. Optimizirajte izvedbu miješanja pružajući ponovljene, uzastopne i dosljedne testove na tekućini.

Redovna mjesta za kontrolu kvalitete

- U bioreaktorima za reakcijsku monitoring

- U spojnim cijevima između različitih spremnika za obradu

Instrumenti / senzori

SRV Viskozimetar ILI an SRD za dodatnu gustoću

Rheonics Odabir instrumenta

Rheonics dizajnira, proizvodi i prodaje inovativne senzore tekućine i monitororing sustava. Precizno proizvedeno u Švicarskoj, Rheonics' In-line viskozimetri i mjerači gustoće imaju osjetljivost koju zahtijeva primjena i pouzdanost potrebnu za preživljavanje u teškim radnim okruženjima. Stabilni rezultati – čak i pod nepovoljnim uvjetima protoka. Nema učinka pada tlaka ili protoka. Jednako je prikladan za mjerenja kontrole kvalitete u laboratoriju. Nema potrebe mijenjati bilo koju komponentu ili parametar za mjerenje u cijelom rasponu.

Predloženi proizvodi za aplikaciju

- Širok raspon viskoznosti - nadgledajte kompletan postupak

- Ponavljajuća se mjerenja u Newtonovim i Newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Hermetički zatvoreni, svi vlažni dijelovi od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan faktor oblika za jednostavnu ugradnju u postojeće procesne linije

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija

- Pojedinačni instrument za mjerenje gustoće, viskoznosti i temperature

- Ponavljajuća se mjerenja kako u newtonovim tako i u ne-newtonovim tekućinama, jednofaznim i višefaznim tekućinama

- Sve metalne konstrukcije od nehrđajućeg čelika 316L

- Ugrađeno je za mjerenje temperature tekućine

- Kompaktan oblik faktora za jednostavnu ugradnju u postojeće cijevi

- Lako se čisti, nije potrebno održavanje niti rekonfiguracija