Standardizacija viskoznosti u fleksografskom tisku

Novi pristup kontroli najveće varijable u fleksibilnom i gravurarskom ispisu

Uvod

U povijesti naše tvrtke primijenili smo sve vrste senzora viskoznosti: rotacijski, padajuću kuglicu, padajući klip i akustične valove. Sličnost ovih senzora je u tome što su svi kalibrirani s čašom, u našem slučaju DIN čašom s otvorom od 4 mm. Samo po sebi to je dobro funkcioniralo i zbog nedostatka bolje alternative DIN šalica 4 postala je standardna mjera u industriji flekso i gravure. U prosincu 2017., tražeći bolje rješenje, došao sam u kontakt s tvrtkom Rheonics SRV kao alternativa senzorima koje smo koristili, a koji su bili previše neprecizni i nedovoljno ponovljivi. U siječnju 2018. započeli smo testiranje dva ova senzora, au lipnju 2018. opremili smo svih 8 tiskarskih stanica CI stroja Rheonics SRV-ovi. Prošle smo godine proveli mnoga testiranja, skupljajući iskustva i nova saznanja. Razvili smo formulu za pretvorbu jedinice centipoise ili mPaS, koja je jedinica koju isporučuje SRV, u DIN Cup 4 sekunde jer smo navikli raditi s tim jedinicama. Nakon nekoliko mjeseci odlučili smo potpuno prestati koristiti DIN Cup jedinice, iz razloga koji će biti jasni u ovom članku.

Trenutačna generacija tiskarskih strojeva izuzetno je precizna u pogledu podešavanja (u µm rasponu) i ima vrlo visok stupanj automatizacije, kao što su 100% inspekcijski sustav, potpuno automatsko postavljanje otisaka anilox valjka i cilindra na ploči, automatska kontrola registra i inline spektralno mjerenje boje. Međutim, najveća varijabla u procesu tiskanja, viskoznost tinte, još uvijek se mjeri jedinicom koja se određuje ručno! U mnogim slučajevima čak se i automatska kontrola viskoznosti kalibrira šalicom jer su operateri navikli razmišljati u šalicama. U praksi se umjeravanje viskoznosti često ne provodi zato što dugotrajno prolazi ili su šalice zaprljane ili nisu dostupne.

Viskoznost je vrlo važan parametar u konačnoj kvaliteti tiskanih materijala. Ako viskoznost nije ispravna, ponašanje protoka i debljina sloja tinte varirat će, što će dovesti do problema u kvaliteti ispisa. Uz to, slabo prilagođena viskoznost tinte može dovesti do pretjeranog trošenja tinte.

Točnost

Svaki je operater navikao raditi s nekom vrstom čaše za mjerenje viskoznosti. Ova mjerenja nikada nisu bila potpuno standardizirana i samo su "pouzdana" u relativno uskom mjernom području s velikom marginom (5-10%) pogreške. Neke od ovih pogrešaka uzrokuje sama čaša, druge su funkcija vještine rukovatelja. Mjerenja se ne mogu ponoviti. Teško je kontrolirati temperaturu koja jako utječe na viskoznost. Onečišćenje čaše i različite gustoće tinte utječu na brzinu istjecanja. Sve to dovodi do loše ponovljivosti i točnosti mjerenja DIN čaše.

U praksi, marže pogrešaka mogu biti i do 5-10%, što je velika širina pojasa viskoznosti. Na primjer, za tintu koja ima viskoznost 20 s, margina pogreške između 5-10% znači širinu pojasa između 1 s i 2 s!

Kako točnost i ponovljivost Rheonics SRV usporediti s DIN mjerama šalice?

Evo izvatka iz Rheonics SRV specifikacijski list:

| Raspon viskoznosti | 0.4 do 250,000 XNUMX+ cP |

| Točnost viskoznosti | 5% čitanja (standardno) Dostupna 1% i veća točnost |

| obnovljivost | Bolje od 1% čitanja |

| Temperatura | Pt1000 (DIN EN 60751) |

| Temperatura tekućine u procesu | -40 do 300 ° C (575 ° F) |

| Sobna temperatura | -40 do 150 ° C |

| Raspon tlaka | do 7,500 psi (500 bara) |

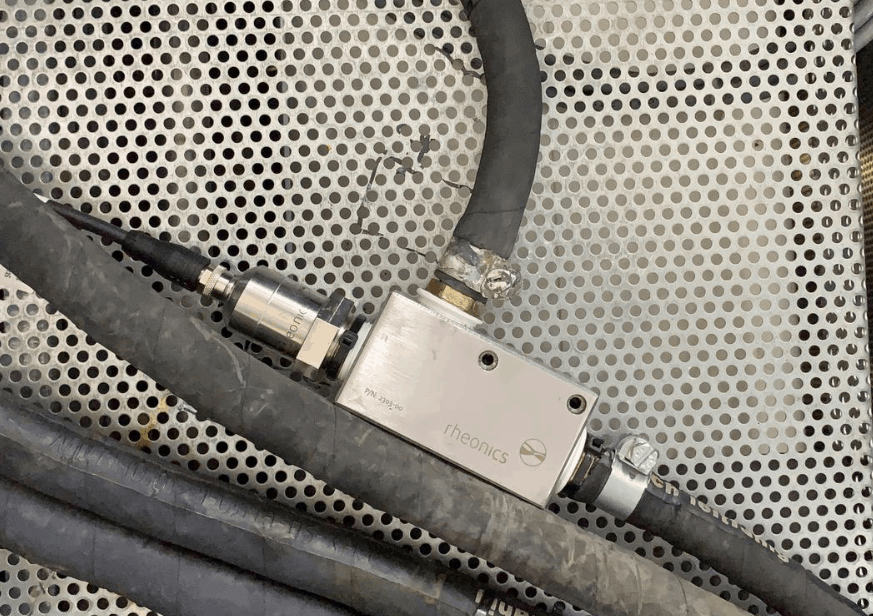

Rad senzora temelji se na vibrirajućem elementu koji je uronjen u tekućinu, a čija je rezonancija prigušena viskoznošću tekućine. The Rheonics SRV se razlikuje od ostalih vibrirajućih senzora po tome što je njegov rezonator potpuno uravnotežen, što njegovu točnost čini imunom na mehaničko okruženje. Također je izuzetno robustan, što znači da se može čistiti, kada je potrebno, brisanjem krpom natopljenom otapalom.

Specifikacije proizvođača pokazuju da ima širok opseg mjerenja i vrlo visoku točnost, ali što to znači u praksi? Testirali smo njegovu točnost dodavanjem 20 g otapala na 25 kg tinte. Senzor je registrirao promjenu viskoznosti od 0.1 mPaS, što je ekvivalent razlike u mjerenju čaše od, 02 sekunde! To je dosad nepoznata točnost mjerenja viskoznosti u ovoj industriji. A budući da SRV uključuje precizno mjerenje temperature u osjetni element, moguće je točno kompenzirati učinke temperature, kao što ćemo opisati u sljedećem odjeljku.

Otkrili smo da rad sa šalicom nije samo zastario, nego zapravo kontraproduktivan. Nakon nekoliko mjeseci, prestali smo se pretvarati u čaše sekunde, konačno povećavši viskoznost, posljednju ključnu varijablu u tisku, na istu tehnološku razinu kao i ostatak postupka. Napokon smo stigli u 21. stoljeće.

Non-Newtonovo ponašanje, tiksotropija i temperaturno kompenzirana viskoznost

Zbog točnosti i ponovljivosti Rheonics SRV senzorom, stekli smo puno uvida u ponašanje tinti — ponekad više nego što smo očekivali. Tinta je reološki složen medij, a SRV nam daje određeni uvid u tu složenost koji nije vidljiv kod DIN čaše.

Tinte na bazi otapala pokazuju ne-Newtonovsko ponašanje. Pod utjecajem sile smicanja mijenja se njihova viskoznost. Tinta je također tiksotropna, stacionarna tinta ima značajno različitu viskoznost od tinte koja je u pokretu. Viskoznost nepokretne tinte može se razlikovati od viskoznosti pokretne tinte za čak 20%! Osim toga, viskoznost tinte jako ovisi o temperaturi. Na tiskarskim strojevima na kojima temperatura boja nije uvjetovana, temperatura tinte – a time i viskoznost – može jako varirati zbog promjena u temperaturi okoline, ali i zbog stvaranja topline u samom stroju. Jedna od prvih stvari koje smo istražili s Rheonics SRV je temperaturna ovisnost viskoznosti tinte.

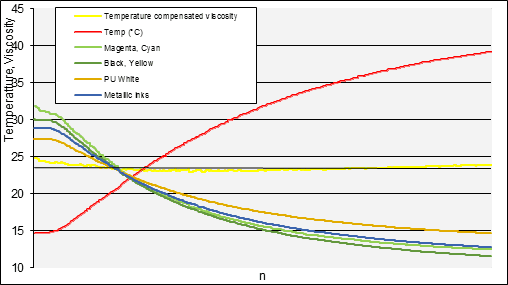

Izgradili smo ispitnu postavku koja se sastoji od zatvorene petlje protoka u kojoj se tinta kontinuirano pumpa u krug brzinom usporedivom sa brzinom kruga tinte u našoj preši i polako se zagrijava. Svake sekunde mjere se temperatura i viskoznost, što daje više od tisuću mjernih točaka u tipičnom pokusnom radu.

Grafikon na slici 1 prikazuje temperaturnu ovisnost viskoziteta više različitih mastila (modificirane nitrocelulozne tinte žute, magenta, srebrne i poliuretanske bijele boje) u temperaturnom rasponu od 20 ° C. Preko ovog raspona viskoznost se može razlikovati i do 60%.

Slika 1. Temperaturna ovisnost viskoziteta tinte

Jedna od najvažnijih primjena mjerenja viskoznosti je odrediti kada i koliko tinte mora biti razrijeđena kako bi se kompenzirao gubitak otapala tijekom procesa tiskanja. Isparavanje otapala povećava punjenje pigmenta tintom, što rezultira lošom kvalitetom ispisa i prekomjernom potrošnjom tinte. Ovaj gubitak otapala također povećava viskoznost tinte. Međutim, budući da je viskoznost također snažna funkcija temperature, potrebno je razlikovati učinke temperature i isparavanja da bi se odredila količina i vrijeme dodavanja otapala.

Bez kompenzacije temperature, tinta na niskoj temperaturi dala bi očitavanje visoke viskoznosti, što sugerira da je razrjeđivanje potrebno. Međutim, razrjeđivanjem tinte dala bi se manja gustoća boje, jer je veća viskoznost bila zbog niže temperature, a ne zbog veće napunjenosti pigmenta.

Koristeći grafikone poput onih na slici 1, razvili smo algoritam koji nam omogućava kompenzirati utjecaj temperature na viskozitet, rezultirajući „temperaturno kompenziranom viskoznošću“ koja je istinska mjera punjenja pigmenta. Stoga se može izravno koristiti za kontrolu dodavanja otapala radi nadoknađivanja isparavanja, jer uklanja temperaturu kao varijablu koja utječe na mjerenje.

Koristeći naš algoritam kompenzacije, smanjujemo odstupanje pogreške na 1% u cijelom temperaturnom rasponu. U automatskoj kontroli viskoznosti može se odabrati kompenzacija temperature za svaku vrstu tinte. Ovu krivulju odredili smo za gotovo svaku tintu koju koristimo, a parametre kompenzacije temperature odredili smo pomoću našeg posebnog algoritma, što nam omogućuje konačno postizanje strože kontrole nad ulaganjem pigmenta i njegovim učinkom na kvalitetu ispisa.

Slika 2. SRV senzor nakon mjerenja cijanom tintom

Slika 3. SRV instaliran u liniji tinte, prikazuje Rheonics adapter za ispis

Slika 4. Četiri SRV-a ugrađena na prešu, pomoću jednostavnih cijevi kao adaptera

Montaža

Senzor je ugrađen u priključak s ulaznim i izlaznim otvorom i ugrađen u dovodni vod između pumpe za tintu i liječničke komore. Utjecaji poput vibracija stroja ili pulsacija tlaka iz membranske pumpe ne utječu na rad senzora ili točnost mjerenja.

Senzor ne održava održavanje - svaki ciklus čišćenja vodova i liječnička komora osiguravaju da je senzor ponovno čist jer se automatski pere u otapalu. Kao što je prikazano na slici 2, na senzoru može ostati samo vrlo tanka boja maglice, što nema utjecaja na njegovu točnost ili ponovljivost. A zbog robusne konstrukcije senzora, svako potrebno čišćenje može se obaviti krpom natopljenom otapalom, bez opasnosti od oštećenja senzora ili promjene njegove kalibracije.

Svi senzori su odvojeno povezani industrijskim kabelima sa svojim elektroničkim jedinicama, a oni komuniciraju s industrijskim računalom. Računalo upravlja otokom ventila, koji zauzvrat kontrolira pneumatski pokrenute ventile za doziranje otapala. Sustav uključuje zaslon osjetljiv na dodir, pored upravljačke ploče operatera, koji upravlja intuitivnim korisničkim sučeljem Rheonics softver za kontrolu viskoznosti, Inksight. Prilikom izrade korisničkog sučelja bilo je očito da ono mora biti jasno, intuitivno, učinkovito i brzo za rukovanje. Sučelje prikazuje nadzornu ploču na kojoj operater može pratiti viskoznost svih stanica. Kontrole osjetljive na dodir omogućuju operateru da uključi ili isključi pojedinačne stanice, omogući automatsku kontrolu i postavi granice viskoznosti. Zasebno čvorište stanice prebacuje se na zaslon koji prati viskoznost tijekom vremena i omogućuje podešavanje određenog senzora i ventila.

Nadalje, softver obavještava operatera kada su promjene viskoznosti prevelike i pomaže ispravnim ispravljanjem kako bi se riješio problem.

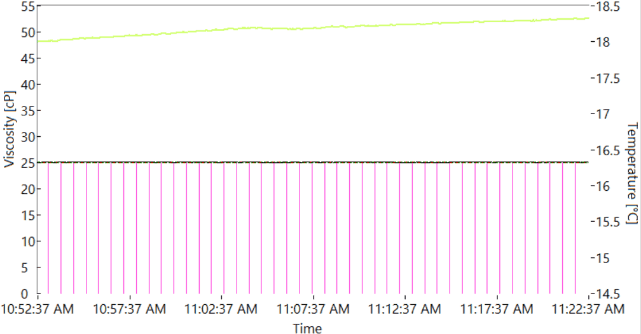

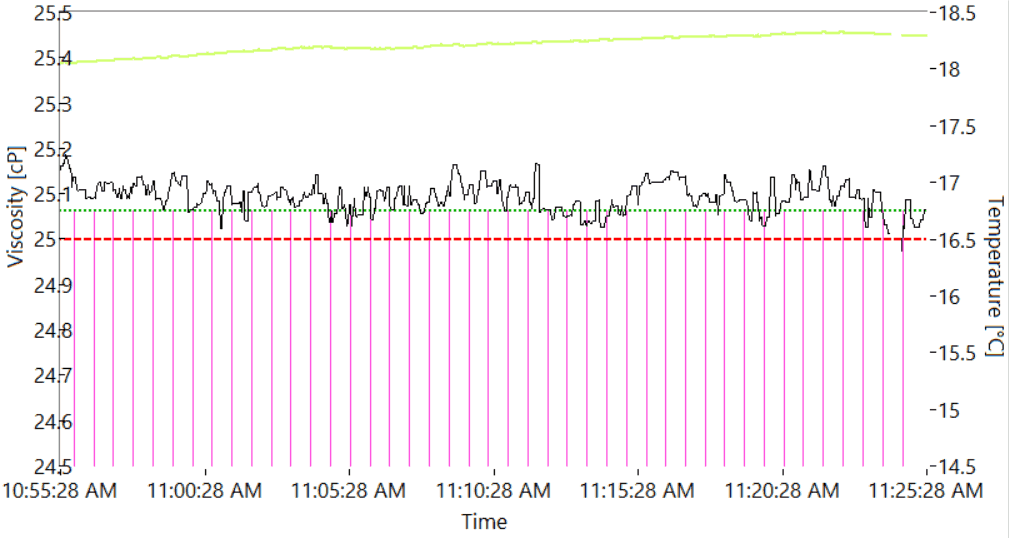

Automatsko upravljanje, CS-kontrola

Tijekom tiskanja dolazi do kontinuiranog isparavanja otapala; isparavanje se povećava s povećanjem brzine ispisa i porastom temperature tinte. SRV senzori mjere stvarnu vrijednost viskoznosti i temperature tinte jednom u sekundi, omogućujući softveru da izračuna temperaturno kompenziranu viskoznost. To zauzvrat omogućuje regulatoru da utvrdi da li temperaturno kompenzirani viskozitet spada u željenu toleranciju. Regulator će dodati količinu otapala koja ovisi o veličini odstupanja od zadane vrijednosti. Tijekom ispisa moguće je zadržati odstupanje od samo 0.5% od zadane vrijednosti. Koriste se posebni ventili za doziranje koji mogu dodati vrlo male količine otapala potrebne za postizanje tako fine kontrole. Donji crteži su iste boje s različitim ljestvicama, s okomitim magenta linijama što označava automatsko doziranje otapala.

Slika 5a. Temperaturno kompenzirana viskoznost i temperatura u odnosu na vrijeme, velika okomita skala

Slika 6b. Isti plan kao gore, s proširenom okomitom skalom. Odstupanja od temperaturne kompenzacije viskoznosti su manja od 0.2 mPaS

Upravljački sustav temeljen na SRV-u izuzetno je precizan jer može nadoknaditi brzo i često isparavanje koje se stalno pojavljuje tijekom procesa tiskanja. Da bi postigao tako mala odstupanja od zadane vrijednosti, sustav će ponekad dozirati tek 10 g otapala svakih trideset sekundi.

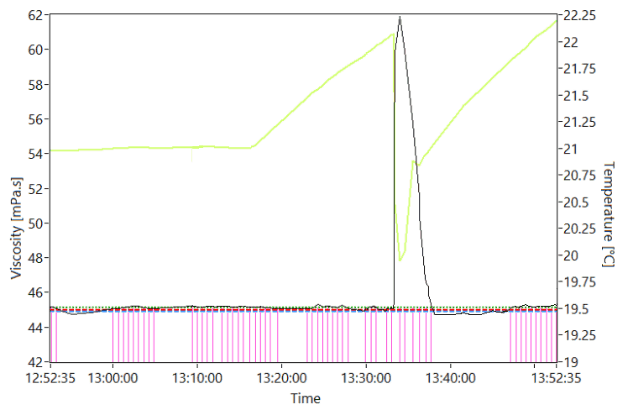

Ako se u posudu s tintom doda tinta s previsokom viskoznošću, kontrola odmah reagira mjerenjem reakcije pri svakoj dozi otapala, s tim da se naknadno prilagodi doziranje otapala. Na kraju se postavljena točka postiže vrlo postupno s vrlo malo prekoračenja. Pored ekstremno precizne kontrole, viskozitet je moguće održavati stabilnim kada je razina u kanti s tintom vrlo niska, upravo toliko da crpku ispumpate kroz sustav.

Slika 6. Odgovor sustava na dodavanje velike količine hladne tinte sustavu koji radi na 21 stupnju. C. Imajte na umu brzo vrijeme oporavka temperaturno kompenzirane viskoznosti.

Osiguranje kvalitete, poboljšanje i standardizacija

Iskusni rukovodilac zna kakvu viskoznost treba održavati za koje vrste tinte u određenom postupku se koristi. To ovisi o vrsti tinte - Pantone boji kao i posebnim izazovima, poput onih metalnih i bijelih boja, koje imaju nešto drugačije ponašanje s temperaturom od "normalnih" boja. A željena viskoznost ovisi i o vrsti podloge na kojoj se vrši tiskanje.

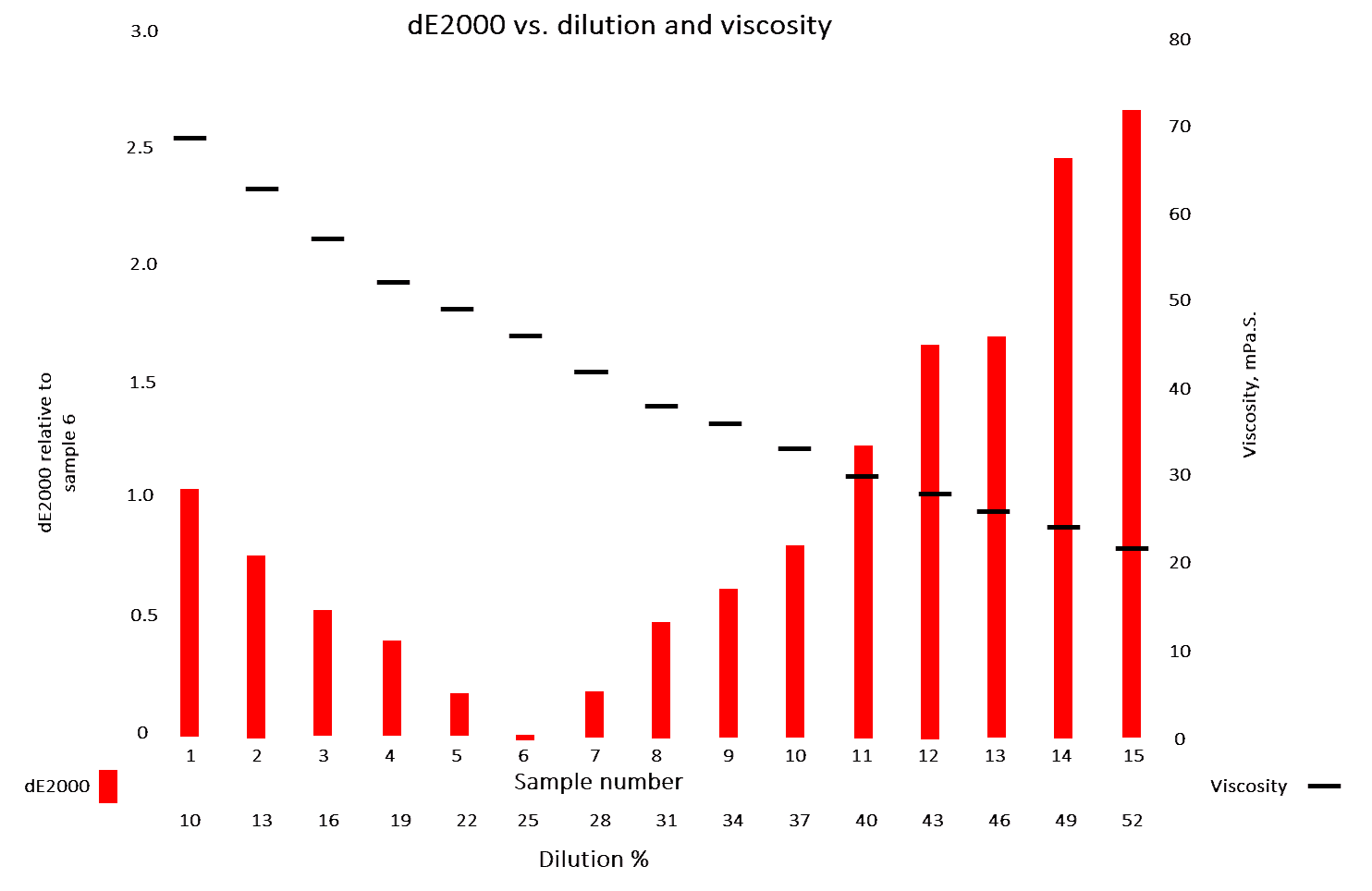

Da bismo bolje razumjeli problem i njegovo rješenje, izveli smo niz eksperimenata o učincima razrjeđivanja tinte na kvalitetu ispisa i izmjerili viskozitet tinte. S ovim rezultatima sada moramo održavati viskoznosti za vrstu podloge (papir, poliester, polietilen, polipropilen).

U prvom pokusu 10 kg tinta razrijeđena je 10%, preša je radila brzinom od 200 metara / min, poliesterska folija je označena i preša je zaustavljena. Tinta je razrijeđena s dodatnih 3% otapala, tinta je cirkulirana dok se viskoznost nije stabilizirala i postupak se ponovio ukupno 15 puta. Film je uklonjen, a svih 15 segmenata izmjereno je spektrofotometrom, a fotografije filmskih segmenata napravljene su za subjektivnu vizualnu procjenu.

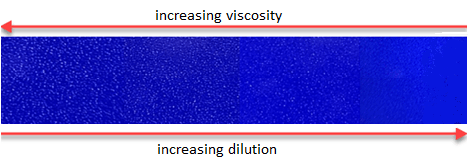

Sljedeća složena slika prikazuje vizualni izgled kvalitete tiska u nizu razrjeđenja.

Slika 7. Promjena gustoće boje s razrjeđivanjem tinte i viskoznošću

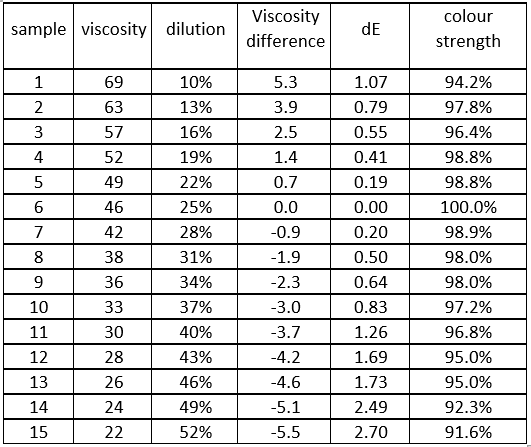

Pri najnižem razrjeđenju (najveća viskoznost) taloži se previše tinte i ne teče pravilno. Nastaju rupice, a ukupna kvaliteta je loša. Iako je boja između pinola prilično gusta, izmjerena gustoća je niska, zbog visoke refleksije rupica. Kako se razrjeđivanje povećava, viskoznost se smanjuje i protok se poboljšava, ali opterećenje pigmenta se smanjuje i boja postaje svjetlija. Svaki uzorak je mjeren spektrofotometrom i uspoređivan s digitalnom PMS referencom. Sljedeći chart a tablica prikazuje dE2000 i gustoću boje kao funkcije razrjeđenja i viskoznosti. Vrijednosti razlike viskoznosti odnose se na uzorak 6, što je ciljna gustoća.

Slika 8. Gustoća boje kao funkcija razrjeđivanja i gustoće tinte. dE2000 vrijednosti odnose se na uzorak 6

Stol 1. Numeričke vrijednosti dE2000 i jačina boje u odnosu na razrjeđivanje. Razlika viskoznosti je u odnosu na uzorak 6

Ovaj eksperiment pokazuje da s Rheonics sustavom, može se postići vrlo precizna kontrola viskoznosti, s rasponom viskoznosti od 0.5%. Doziranjem vrlo malih količina otapala otprilike svakih 30 sekundi, sustav omogućuje postizanje vrlo malih varijacija u dE vrijednostima.

U vrijeme kada su provedeni ovi eksperimenti, uobičajena širina pojasa viskoznosti bila je ± 0.5 šalice sekundi (oko ± 2.2 mPaS), a viskoznost se provjeravala svakih 5-10 minuta. Količina otapala koja je tada dozirana bila je između 0.2 i 0.5 kg (ovisno o pokrivanju tintom, vrsti otapala, volumenu aniloksa, brzini stroja i temperaturi.

Sada smo promijenili proces ispisa Pantone boje, jer ne samo da znamo koji se viskozitet mora održavati za vrstu supstrata, već možemo držati stroge tolerancije na ovaj viskozitet. Određeni supstrati zahtijevaju veću viskoznost zbog činjenice da tinta previše „tone” i tako struktura postaje vidljiva, što rezultira smanjenjem jačine boje, dok je drugim supstratima potrebna manja viskoznost zbog njihove glatke površine i dobrog prihvaćanja boje. S iskustvom stečenim s Rheonics senzora, točno znamo koju viskoznost treba održavati za vrstu podloge (polietilen, polipropilen, poliamid, poliester, papir i biorazgradivi) i zapravo smo sami sebi odredili standardizaciju.

S prvim otiskom mjeri se gustoća boje pantone boje i tada rukovoditelj provjerava ima li tinte ispravnu viskoznost za odgovarajuću podlogu. (Tinta se obično ne dovodi do točne vrijednosti unaprijed jer se podloga može malo razlikovati u odnosu na kvalitetu površine, tako da imamo nešto prostora za igranje s viskoznošću za optimalne rezultate).

U starijoj metodi, ako je neka boja imala previsoku gustoću boje, smanjili smo je lakom i / ili drugačijim rolom anilox-a. Ako imate dvojbe, viskoznost se provjerava šalicom, što obično zahtijeva ponovno kalibraciju odgovarajućeg senzora.

Budući da sada imamo pouzdaniju mjeru za početnu viskoznost tinte koja je kompenzirana temperaturom, njena viskoznost se može odmah prilagoditi razrjeđivanjem tinte u točnu vrijednost. Budući da se održavaju ispravne vrijednosti viskoznosti, to vodi boljem prenosu tinte s anilox valjka na tiskarsku ploču i konačno na podlogu. Kontaminacija valjka aniloxom također se može primijetiti ranije jer znamo koju čvrstoću boje treba postići s određenom viskoznošću.

Previsoka viskoznost dovodi do lošeg prijenosa što rezultira vizualnim karakteristikama poput neprozirnosti i "ghosting". Zbog preciznije viskoznosti, ćelija valjka anilox se bolje isprazuje, a tinta obično bolje ispušta, što daje glatkiji sloj tinte i povećanu čvrstoću boje. S povećanjem brzine, prijenos tinte se smanjuje, ali s obzirom na to da je tinta ispravne viskoznosti i optimalno djeluje, te su varijacije manje u usporedbi s našom ranijom metodom pomoću kalibracijskih senzora.

U zadnjih šest mjeseci poboljšali smo se boja kvalitete i sposobni su zadržati znatno manja odstupanja vrijednosti dE2000, posebno. Rezultat čvršće kontrole viskoznosti je taj što sustav za inspekciju ispisa vidi mnogo manje pogrešaka u odstupanjima jačine boje. Naši operatori imaju potpuno povjerenje u točne i ponovljive vrijednosti senzora i upravljačkog sustava. Ovo povjerenje dovelo je do toga da je naš tisak postigao izvrsnu kvalitetu ispisa za male i velike poslove. Osim toga, nismo izvršili niti održavanje niti kalibraciju senzora, a izvan naših početnih mjerenja parametara viskoznosti kompenziranih temperaturom za svaku tintu, nije potrebna daljnja standardizacija vrijednosti viskoznosti. Sada znamo koje viskoznosti treba održavati za određene podloge. Nakon ispisa svake nove narudžbe, pohranjujemo vrijednosti postavljene viskoznosti i koristimo ih za ponovljene narudžbe istog posla.

Odstupanje od 5% odnosi se na jednu boju, a ne na drugu, mislim da je bolje reći da možemo održati vrijednosti dE mnogo bolje tijekom ispisa narudžbe i zadržati vrijednost unutar mnogo manje propusne širine od početna vrijednost.

Pa zašto ne pretvoriti u čašu sekundi?

Iako postoje formule za pretvaranje vrijednosti viskoznosti iz mPaS u DIN čašicu sekunde, otkrili smo da napuštanje čaša-sekunde ima nekoliko prednosti.

Iznad svega, promijenio je način na koji razmišljamo o viskoznosti. Sve dok smo razmišljali u količini sekunde u čaši, održavanje stroge kontrole viskoznosti činilo se kao nemoguć zadatak. Naša su očekivanja bila ograničena dosadašnjim iskustvima, pa smo postavili traku nižu nego što je bilo potrebno za postizanje one vrste kvalitete ispisa za koju smo znali da je dostižna.

Nadalje, razmišljanje u odnosu na sekundu šalice učinilo nas je da poželimo uzeti šalicu i provjeriti točnost ovih novih senzora, s kojima tada nismo bili upoznati. Ali provjera točnosti senzora metodom puno manje ponovljivom može stvoriti lažni dojam da sami senzori nisu ponovljivi! Tek kada smo usporedili stvarne rezultate ispisa pomoću novog senzornog sustava s onim na što smo navikli, vidjeli smo pravu vrijednost u razmišljanju u novim, nepoznatim jedinicama. To nam je omogućilo da „mislimo male“, da možemo vidjeti male varijacije viskoznosti, koje su inače nevidljive. Nadalje, ono nam omogućava da viskoznost dobijemo pod strožom kontrolom, što je imalo izravan pozitivan utjecaj na kvalitetu našeg konačnog proizvoda, što je, uostalom, i naš glavni cilj.

Kako se brzine ispisa povećavaju, a profitne marže sve niže, "ispraviti prvi put" postaje mnogo važnije. Pogreška u početnoj postavci viskoznosti može rezultirati stvaranjem nekoliko tisuća metara otpada u kratkom vremenu. s Rheonics SRV sustavom, uspjeli smo pojednostaviti naš proces ispisa uz poboljšanje kvalitete boje i smanjenje otpada.

U sljedećem članku iz ove serije

U ovom smo se članku usredotočili na osnovni izazov viskoznog monitaoring i kontrolu, pokazujući prednost stroge kontrole za kvalitetu ispisa i uštedu tinte. U sljedećem članku pobliže ćemo se pozabaviti sustavom upravljanja koji operateru preše omogućuje postizanje i održavanje ove kvalitete uz minimalne intervencije. Sustav, Rheonics Printing Solution (RPS) sastoji se od kontrolne kutije koja sadrži procesno računalo i kontrolu ventila koja izravno kontrolira razrjeđivanje otapala na temelju izmjerene viskoznosti. RPS može primiti do 10 stanica za ispis, sa SRV senzorima koji nadziruoring. RPS hardver podržan je sofisticiranim softverskim sustavom koji procjenjuje potrebno razrjeđivanje na temelju izmjerene viskoznosti i njime upravlja jednostavno i intuitivno korisničko sučelje za postavljanje i podešavanje željene viskoznosti.

Također ćemo razmotriti izazov kontrole viskoznosti posebnih tinta, poput UV mastila čija je viskoznost vrlo osjetljiva na temperaturu, a čija se viskoznost najbolje kontrolira pomoću termičke kontrole.