Maasmond BV postiže preciznu ispisnu točnost i dosljednost boja Rheonics SRV i RPS InkSight sustav

DETALJI

primjena

Kontrola kvalitete ispisa u jedinicama fleksografskog tiska i laminiranja.

Izazov

- Mjerenja viskoznosti čaše nemaju točnost da se jednostavnim rješavanjem problema tiska povezanih s viskoznošću unutar preše

- Ručno umjeravanje viskozimetara čašom ili nekom vrstom reference zamorno je i neučinkovito

Riješenje

- Korištenje električnih romobila ističe Rheonics SRV viskozimetar daje ultra stabilna, ponovljiva i precizna mjerenja bez potrebe za ponovnim kalibriranjem

- Osim vrhunske kontrole kvalitete ispisa, senzor daje i mnogo uvida u ponašanje tinte, čime se postupci kontrole kvalitete transformiraju na potpuno novu razinu.

- Uz RPS InkSight omogućena je potpuno automatska kontrola kvalitete ispisa uz krajnju jednostavnost i intuitivnost

USER

Tvrtka: Maasmond BV

Mjesto: Oostvoorne, Nizozemska

Kontakt osoba: Bert Verweel, direktor i vlasnik

O poduzeću

Maasmond je obiteljska tvrtka (osnovana 1969. godine) s 50-godišnjim iskustvom u preradi papira i plastike. Za pretvaranje ambalaže i naljepnica za hranu i neprehrambene proizvode imamo široku paletu modernih uskih i širokih mreža fleksografskih tiskara (tinte na bazi UV i otapala), laminiranje (ljepila na bazi vode i otapala), rezanje kalupa i perforiranje strojevi. Maasmond proizvodi široku paletu visokokvalitetnih naljepnica i fleksibilne ambalaže u skladu s najvišim standardima pakiranja hrane.

- Možete li nam reći nešto o svojoj tvrtki i njezinom poslovanju? Koliko dugo vaša tvrtka ima iskustva?

Odgovor:

Maasmond je obiteljska tvrtka (osnovana 1969. godine) s 50-godišnjim iskustvom u preradi papira i plastike. Za pretvaranje ambalaže i naljepnica za hranu i neprehrambene proizvode imamo široku paletu modernih uskih i širokih mreža fleksografskih tiskara (tinte na bazi UV i otapala), laminiranje (ljepila na bazi vode i otapala), rezanje kalupa i perforiranje strojevi. Maasmond proizvodi široku paletu visokokvalitetnih naljepnica i fleksibilne ambalaže u skladu s najvišim standardima pakiranja hrane.

- Kako i kada ste saznali za Rheonics Printing Solution (RPS)?

Odgovor:

Tražio sam zamjenske senzore viskoznosti nekoliko godina. U prosincu 2017. naišao sam na web stranicu of Rheonics a ono što mi se odmah svidjelo je kompaktnost, robusnost (podnosi visoke pritiske i abrazivna okruženja) i točnost. U siječnju 2018. tijekom 2 dana testirali smo nekoliko senzora i odmah smo shvatili da je ovaj senzor fenomenalan u smislu točnosti i stabilnosti. Tijekom ovih testova mijenjali smo količinu otapala pa se čak mogao registrirati i utjecaj usporivača i akceleratora.

- Prije postavljanja RPS-a, koji su bili glavni izazovi s kojima ste se suočavali i koje ste trebali riješiti?

Odgovor:

Nedostatak svih postojećih senzora na tržištu je što se uvijek moraju ručno kalibrirati pomoću čaše da bi imali neku referencu. Često je prilikom pripreme i podešavanja boje prvo pitanje bilo ispravna viskoznost i je li senzor kalibriran. U to je vrijeme viskoznost boja dosta varirala (odstupajuće vrijednosti zbog nekolibracije), dok sada radimo s fiksnim vrijednostima i zato smo puno brži u boji. Doziranje otapala bilo je grubo što je uzrokovalo znatna odstupanja viskoznosti.

- Jeste li uspjeli riješiti izazove?

Odgovor:

Najveći izazov bio je privikavanje na mPa.s jedinicu jer desetljećima radimo s "jedinstvom" Din Cupa. U početku smo mPa.s pretvorili u sekundi sekundi, ali ubrzo smo zaključili da je to besmislica, imamo senzor koji radi s ispravnom jedinicom s ponovljivim vrijednostima, pa iskoristimo ga. Senzor nam je dao i puno dodatnog znanja o ponašanju tinte, čak se usuđujemo reći i više nego što dobavljači tinte znaju.

- Kakvu je vrijednost ovaj sustav donio u pogledu kvalitete ispisa, produktivnosti, uštede i ROI-a?

Odgovor:

Upravo zbog preciznosti senzora i upravljanja, viskoznost se izuzetno precizno održava tijekom proizvodnje, dE-vrijednosti su postale stalnije i preciznije. Na primjer: za ponovljeni redoslijed koristimo preostalu tintu i doziramo nedostajuću količinu tinte i zapravo možemo zadržati istu vrijednost viskoznosti kao i prvi put kad je boja otisnuta. To daje puno povjerenja među tiskare. Zbog stečenog znanja i ponašanja tinte na podlogama na kojima tiskamo, znamo kojih se vrijednosti viskoznosti mora pridržavati, što štedi puno vremena, smanjuje otpad i otpad (zbog ručnog ispitivanja i postavke).

Povećano povjerenje u kontrolu kvalitete ispisa s RPS-om omogućilo nam je da preuzmemo veću maržu i kvalitetnije poslove gdje vlasnici marki imaju vrlo stroge specifikacije boja. Imamo kupca i konkurenta koji također isporučuje foliju, njegove vrijednosti dE2000 su između 4-5, a naše ispod 2. Naša prodajna cijena je viša od konkurenta i u ovom slučaju cijena određuje kvalitetu. Uvijek težimo niskim vrijednostima dE2000 kako bi razina kvalitete bila što veća i otežala konkurenciju. Sustav ima i druge napredne mogućnosti, poput mogućnosti otkrivanja nečistoća / začepljenja crta za ispis. Ove inteligentne funkcije RPS InkSight produžuju vijek trajanja naših tiskara za najmanje 2 godine.

Funkcionalnosti sustava proširuju se na učinkovitu analizu kvarova i rješavanje problema. Prošli smo tjedan na našim ispisnim poslovima iskusili "Ghosting" - koji je uglavnom uzrokovan neuspjehom aniloxa da dosljedno isporučuje dovoljno tinte tijekom postupka ispisa. Taj smo problem riješili dodavanjem etilacetata (osigurava da se tinta dobro otopi i brže suši) u tintu u nekoliko koraka. Viskoznost se smanjila s 45 na 32 mPa.s. Viskoznost u mPa.s naglo je opala, međutim, ako bi se mjerila šalicom, ne bi se mogle izmjeriti veće promjene, možda 0,5-1 s. Šalice nemaju preciznost da se učinkovito suprotstave takvim problemima u tisku jednostavnošću i intuitivnošću koju RPS sustav osnažuje našim operaterima.

Nizozemska vlada zahtijeva praćenje i dokazivanje koliko Maasmond emisija otapala ima, za što moramo napraviti mjerenja emisija i imati administraciju bilance otapala. U posljednje 2 godine vidjeli smo da se potrošnja otapala smanjuje, posebno u 2020. vidimo veliki pad. Te je godine laminator opremljen kontrolom viskoznosti Rheonics, što je rezultiralo smanjenjem etil acetata od 21%.

- Koliko je bilo jednostavno / teško u vašem postupku pokrenuti RPS? Koji su vaši komentari o funkcioniranju i upotrebljivosti sustava i softvera? Je li vašim operaterima bilo lako to razumjeti i prilagoditi mu se?

Odgovor:

Zapravo su softverski i hardverski plug and play.

Ključna značajka Rheonics SRV viskozimetar je njegova jednostavna integracija u liniji što znači niže troškove i napore ugradnje. SRV ne postavlja nikakve zahtjeve u pogledu načina na koji se instalira. Zbog kompaktnih dimenzija senzora, ne zauzima malo prostora. Ne stvara nikakav otpor u opskrbnom vodu i također održava senzor čistim u svakom trenutku. Vibracije uzrokovane pulsiranjem pumpe ili stroja nemaju utjecaja na senzor, što je velika konkurentska prednost u odnosu na druge slične sustave. Na primjer, kod inkspec senzori moraju biti postavljeni izolirano, inače dolazi do vibracija (čak i senzori međusobno utječu na mjerenje svakog pojedinačnog senzora) što je jasno vidljivo na strojevima gdje se koriste inkspec senzori. To zauzima puno prostora i čini instalaciju skupom.

Prošle smo godine na laminator instalirali drugi RPS, operateri su trebali samo kratko objašnjenje. Operateri su navikli razmišljati u sekundama i kad su se navikli na novu jedinicu, točno znaju što rade. Viskoznosti dvokomponentnih ljepila su niske i mogu vrlo brzo odstupati zbog velike brzine isparavanja etil acetata. Softver RPS InkSight u stvarnom vremenu prikazuje viskoznost, a kontrola daje kompenzaciju za stvarno isparavanje. I ovdje vrijedi da se za različite podloge moraju koristiti određene viskoznosti za ljepilo i to je sada savršeno moguće. Ono što me pogodilo jest da se ljepila pripremaju preciznije, barem ona količina etil acetata koja se mora dodati u recept. Softver odmah pokazuje kada se dozira previše ili premalo, što prije nije bio slučaj. Također, tijekom rada kada se svježem ljepilu doda kanta, operater vidi što se događa i postalo je izazov pripremiti ljepilo što je točnije moguće.

- Ima li nešto o tehnologiji Rheonics rješenja koja biste posebno istaknuli? Koliko točno i pouzdano ova rješenja rade unutar tiska u smislu vaših ciljeva procesa?

Odgovor:

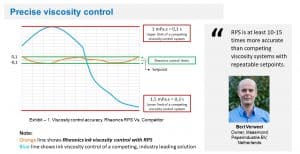

Pri kupnji novih senzora cilj mi je bio imati točne, kompaktne senzore s malo održavanja. U pogledu točnosti i pouzdanosti senzor i kontrola premašili su naša očekivanja / ciljeve i doveli su do poboljšanja u kvaliteti boja, učinkovitosti i automatizaciji. Nakon što sam procijenio, analizirao, testirao različita rješenja i tehnologije za upravljanje kvalitetom tiska, mislim da je RPS izuzetno vrijedan dodatak našem tisku - čini kontrolu najvažnije varijable - viskoznost tinte super lakom, intuitivnom i revolucionarnom u smislu točnosti. Postavlja novo mjerilo u pogledu točnosti. RPS je barem 10-15 puta precizniji od ostalih postojećih vodećih kontrola viskoznosti tinte na tržištu.

Ispisujemo na prilično velikoj raznolikosti folija i papira, gdje se mora rješavati različita viskoznost, a prema iskustvu koje imamo sada govori nam koliko se tinte mora razrijediti za određenu jačinu boje. Često koristimo određenu koja se koristi za ispis na različitim podlogama pri čemu se moraju koristiti različite viskoznosti, na primjer tisak na određenoj boji na papiru (potrebna je velika viskoznost), a ta ista boja koristi se za ispis na foliju (relativno niska viskoznost ). Za svaku narudžbu bilježimo viskoznost i boju aniloks cilindra, tako da točno znamo koju viskoznost treba rukovati kako bismo imali ispravnu gustoću boje što rezultira bržim vremenom postavljanja.

Sljedeća praktična prednost RPS-a je ta što se tijekom kontrole viskoznosti doziraju vrlo male količine otapala kako bi se nadoknadilo stvarno isparavanje. Većina ostalih sustava zahtijeva prilično velike količine tinte u limenci kako bi se izbjegle fluktuacije viskoznosti uzrokovane doziranjem velikih količina otapala s relativno velikim razdobljima. Velika količina tinte uzrokuje stabilizaciju viskoznosti. U slučaju RPS doziraju se količine do 10 g. Da bismo mogli pumpati tintu kroz sustav, potrebno nam je najmanje 4 kg tinte, a ponekad nam ostane samo 4.5 kg kao ostatak tinte, dok je viskoznost cijelo vrijeme stabilna jer se doziraju vrlo male količine. To znači da za narudžbu treba pripremiti manje tinte i stvoriti manje zaostale tinte. To također čini RPS jedinstvenim, držeći male količine tinte u stalnoj viskoznosti.

U slučaju ručno kalibrirane kontrole viskoznosti, operateri će često biti skloni koristiti drugi aniloks cilindar s različitim volumenom ili upotrebom laka da utječu na jačinu boje što rezultira duljim vremenom postavljanja.

To osigurava da smo zapravo postigli neku vrstu standardiziranog ispisa boja na različitim podlogama. To štedi puno vremena. S ručno kalibriranim sustavima to je teško učiniti. Bilo koji operater mora imati disciplinu za kalibraciju senzora prije postavljanja preše, a često nema vremena za to.

- Po vašem mišljenju, daje li RPS tiskarima neki jedinstveni prijedlog? Misliš li Rheonics hoće li s RPS-om moći utjecati na industriju flekso tiska?

Odgovor:

Prvo, to je jedini senzor koji je kalibriran od dobavljača, a zatim ga više nikada nije potrebno kalibrirati. Ovim senzorom moguće je pohraniti vrijednosti viskoznosti, što omogućava automatizaciju. Najvažnija varijabla mjeri se senzorima koje nije potrebno ručno kalibrirati za svaku zadanu vrijednost, što uklanja greške uzrokovane rukovateljem.

Dobra usporedba Rheonics senzori sa senzorima dostupnim na tržištu je laserski mjerač udaljenosti i određivanje dubine bunara ispuštanjem kamena i mjerenje vremena koje je potrebno kada udari o dno. Uz kamen i sat, bunar ima dubinu od 21,3 sekunde, u slučaju da bunar nije dovoljno dubok tip sa satom kaže "kopaj još 0,5 sekundi" ili u slučaju Rheonics, kopati s točnošću od nekoliko mm.

Ako razgovaram s prodavačem/tehničarom tinte i ima problema s kupcem, to je gotovo u svim slučajevima jer je viskoznost tinte dosta viskozna. Čak i kod kolega, kada se otkrije pogreška tijekom ispisa, obično je previše otapala dozirano u tintu, što smanjuje kol.oring snaga.

Jedan od razloga zašto svi prihvaćaju da se viskoznost izražava u sekundama jest taj što nije bilo "pouzdanih, ponovljivih" senzora koji su mjerili u ispravnoj jedinici, pa nije bilo alternative.

Vjerujem da RPS sustav podiže sigurnosne standarde i mogućnosti automatizacije unutar tiskare i postavlja nove standarde za tiskarske tvrtke u smislu kvalitete, profitabilnosti, preciznosti i točnosti boja, upravljanja potrošnjom tinte i otapala, znanja operatera i kontrole te utjecaja na okoliš. Siguran sam da će ostaviti traga u industriji flekso tiska, donosi najvažniju varijablu ispisa, tj. viskoznost tinte na vrhove prstiju pisača. Rheonics RPS i SRV senzorski sustavi donose sljedeće značajne prednosti i jedinstvenu ponudu:

Tehničke prednosti: Automatizacija preše, kontrola kvalitete, učinkovitost, točnost i okoliš

- Puno čvršća, preciznija (barem za 10-15 puta) kontrola kvalitete tinte u usporedbi s drugim ekvivalentnim sustavima na tržištu.

- Brže vrijeme postavljanja i točna gustoća boja - potpomognuto iskustvom i ponovljivošću senzora, funkcijama za konfiguriranje zadataka učitavanja softvera

- Viskoznost kompenzirana temperaturom: manja zabrinutost zbog sezonskih varijacija ili bilo kojeg čimbenika koji može utjecati na temperaturu (pa tako i na viskoznost)

- Naknada za isparavanje: stroga kontrola i „fina razlučivost“ dodavanja otapala u malim koracima - sve to dovodi do uštede otapala i tinte

- Smanjuje vrijeme postavljanja i bilješke postavljanja - operateri mogu ponovno pokrenuti prethodno učitani posao pomoću funkcija "Spremi posao" i "Učitaj posao" što smanjuje rasipanje

- Učinkovita analiza kvarova i rješavanje problema - većina problema u ispisu koji se odnose na boju i kvalitetu pripisuju se problemima viskoznosti. Podaci sa senzora i RPS sustava osiguravaju učinkovito otkrivanje kvarova, sveobuhvatnu analizu uzroka i učinkovite korektivne mjere na jednostavan i intuitivan način.

- Smanjene emisije otapala i smanjeni otpad i otpad u usporedbi s ručnim rukovanjem i postavljanjem.

- Smanjenje vremena sušenja i ušteda zbog smanjene potrebe za povratom otapala zahvaljujući optimalnoj upotrebi otapala u tinti.

Instalacija i upotrebljivost

- Kompaktna veličina: mali otisak u preši, na njega ne utječu okoliš - vibracije itd. Ostali slični sustavi trebaju značajan napor u instalaciji i otisak unutar preše. Trebali smo samo instalirati senzor izravno u crijevo s tintom, koristeći čauru od XNUMX/XNUMX ”.

- Softver je intuitivan, jednostavan za upotrebu, vrijedan. Povrh toga, korisno je pomoći u znanju rukovatelja o korelacijama viskoznosti i jačine boje - oni sada imaju pametan način razumijevanja, eksperimentiranje kako bi poboljšali znanje o ponašanju tinte - korisno u trenutnim i budućim poslovima. Softver je napravljen u suradnji s operaterima, što je rezultiralo vrlo korisnim sučeljem. Svako malo operater želi vidjeti kako se viskoznost ponašala tijekom izrade narudžbe, koliko je bila stabilna.

rentabilnost

- Uštede u potrošnji otapala i tinte (također vođenje evidencije o potrošnji otapala): Čvršća kontrola dovodi do manje potrošnje otapala i tinte zahvaljujući inovativnom algoritmu + superiornost sustava.

- Skraćeno vrijeme postavljanja dovodi do poboljšanja produktivnosti i mogućnosti istodobnog završetka više zadataka ispisa.

- Sposobnost prihvaćanja poslova veće kvalitete i veće marže (dE <2) povećavajući profitabilnost i pružajući konkurentsku prednost

Neke slike RPS InkSight sustava

- Rheonics SmartView konzola integrirana u tiskarske strojeve

- Neke slike na kojima je prikazan SRV viskozimetar ugrađenim u prešu

- Samostalni upravljački ormar

Svi Rheonics proizvodi su dizajnirani da izdrže najteža procesna okruženja, visoke temperature, visoku razinu udara, vibracije, abrazive i kemikalije.

Vezani članci

FTA Flexo Magazin sadrži a Rheonics studija slučaja korisnika – “Standardizacija viskoznosti: pristup jednog pisača”

Časopis fokusiran na fleksografski tisak - Flexo (https://www.flexography.org/flexo-magazine/) objavljuje detaljan članak koji prikazuje Rheonics SRV viskozimetri i RPS InkSight Multi-Station Ink Control rješenje na lokaciji korisnika u Nizozemskoj. Pronađite poveznicu na publikaciju.

Standardizacija viskoznosti u fleksografskom tisku

U povijesti naše tvrtke primijenili smo svaku vrstu senzora viskoznosti: rotacijsku, padajuću kuglu, padajući klip i akustični val. Sličnost između ovih senzora je u tome što su svi kalibrirani čašom, u našem slučaju DIN čašicom s izlazom od 4 mm. Samo po sebi ovo je funkcioniralo dobro i zbog nedostatka bolje alternative ...